钢—聚乙烯醇纤维对机制砂机场道面混凝土性能的影响研究

2022-05-10来源:环球破碎机网引言

随着我国航空业的发展、机场建设的扩展及机场航班密度的增加,机场道面混凝土也随之面临更大程度的挑战。相较于其他位置的混凝土,机场道面混凝土处于干湿交替、冻融循环的恶劣复杂环境,有时可能还要遭受火焰和高温气流的伤害 [1] 。

机场道面,特别是飞机起降区域,要长期承受飞机起降而带来的巨大的冲击荷载 [2-3] 。机场道面混凝土表面的开裂对其性能、耐久性以及飞机行驶安全都有很大程度的影响 [4] 。由于机场道面混凝土所处的环境特点以及工作服役特性,要求机场道面混凝土具有良好的耐磨性能、较高的韧性(折压比)以及较强的抗冲击性能。

机场道面混凝土面临反复冲击荷载时,裂缝呈现“引发—开展—回复”的循环。在反复荷载作用下,原生裂缝的数量与尺寸对于后续裂缝的发展可起到关键性作用 [3] 。因此,在混凝土中掺入纤维形成一种高韧性材料,可以有效控制裂缝的产生,提高道面混凝土的耐久性,延长道面混凝土的服役年限。

不同弹性模量的纤维对于不同尺寸裂缝的阻碍开展的效果是不同的 [5] 。此外,四川、贵州等西南地区天然砂较为稀缺,机制砂资源丰富,采用机制砂替代天然砂制备机场道面混凝土可充分利用当地资源,有效降低材料成本。

本项研究主要通过对比单独掺入 PVA 纤维与钢—PVA 纤维混掺对于机制砂机场道面混凝土的弯韧性、耐磨性以及抗冲击性能的影响,给出纤维掺量的合理建议值,并为机制砂混凝土在机场建设中提供参考数据。

01、纤维混凝土原材料及试验方法

1.1 原材料

(1)水泥:海螺 P·O52.5 水泥,基本性能指标见表 1。

(2)集料:粗集料选用 5~10mm 和 10~40mm 石灰石碎石,细集料采用石灰石精品机制砂,基本性能如表 2 所示。

(3)外加剂:北京科宁丰外加剂有限公司 ADD-3 缓凝减水剂,减水率为 14%。

(4)水:自来水。

(5)PVA 纤维:上海锴源化工生产的 PVA 纤维,呈单丝状,具体性能参数见表 3。

(6)钢纤维:采用浙江省嘉兴市经纬钢纤维有限公司生产的 DW-20 钢纤维。具体性能参数见表 4。

1.2 试验方法

抗压、抗折试验参照 GB/T 50081—2019《混凝土物理力学性能试验方法标准》进行;耐磨试验参照JTG E 30—2005《公路工程水泥及水泥混凝土试验规程》进行;抗冲击试验参照 GB/T 21120—2018《水泥混凝土和砂浆用合成纤维》中附录 G《混凝土冲击性能试验方法》进行。

抗折试验试件为 150mm×150mm×550mm 的标准试件,抗压、耐磨试验试件为 150mm×150mm× 150mm 的标准立方体试件,抗冲击试验试件为直径 152mm、高 64mm 的圆柱体标准试件。

02、试验配合比

为研究单独掺入 PVA 纤维和复合掺入钢—PVA 纤维对机场道面机制砂混凝土弯韧性及耐磨抗冲击性能的影响,采用 7 组配合比进行研究,具体的配合比见表 5。其中 SP01 为普通道面机制砂混凝土,作为比较基准。SP02~SP04 为单独掺入 PVA 纤维的机场道面混凝土,PVA 的体积掺量分别为 0.15%、0.3% 和 0.45%。SP05-07 为按梯度复合掺入钢—PVA 纤维的机场道面混凝土。

03、实验结果及分析

3.1 力学性能

7 组混凝土的力学性能测试结果见表 6 和图 1、2。

从混凝土力学性能的数据图表中可以看出:

(1)根据 SP01~SP04 共四组试件的力学性能测试结果,在混凝土中掺入 PVA 纤维后,混凝土的 7 天以及 28 天抗压强度都有所下降,且随着 PVA 掺量的增加,抗压强度下降程度越大;混凝土 7 天及 28 天抗折强度呈现先增加后减少的变化趋势,其中抗折强度最高的一组为 PVA 体积掺量为 0.15% 的 SP02 组试块,其 7 天和 28 天抗折强度可达到 5.12MPa 和 6.76MPa。相较基准混凝土 SP01,抗折强度提升了 4.3% 和 13.1%。结合 28 天抗压强度及抗折强度的试验结果,可以看出在混凝土中掺入 PVA 纤维,能够提升混凝土的折压比,有效提高道面混凝土的韧性。

(2)试件 SP04 与 SP05、SP03 与 SP06 以及 SP02 与 SP07 两两对比,发现加入钢纤维后,混凝土的抗压强度以及抗折强度都有所提高,但抗压强度提升的程度更大,韧性得到削弱。其中,当混掺钢纤维体积为 1.5% 时,抗折强度提升效果最好,其抗折强度增加量可达单掺同等数量 PVA 纤维混凝土抗折强度的 10.62%;当混掺钢纤维体积比为 1.5% 时,抗压强度提升效果最好,其抗压强度增加量可达单掺同等数量 PVA 纤维混凝土抗压强度的 16.22%。

(3)掺入钢纤维后,混凝土的折压比会得到降低,但仍比不掺纤维的混凝土折压比要大。结合抗压强度、抗折强度以及折压比的变化,可认为钢纤维的掺入虽在一定程度上提高了混凝土的力学性能,但由于抗压性能提升幅度远大于抗折性能,导致折压比有所下降,致使混凝土的韧性减弱。

3.2 耐磨性能

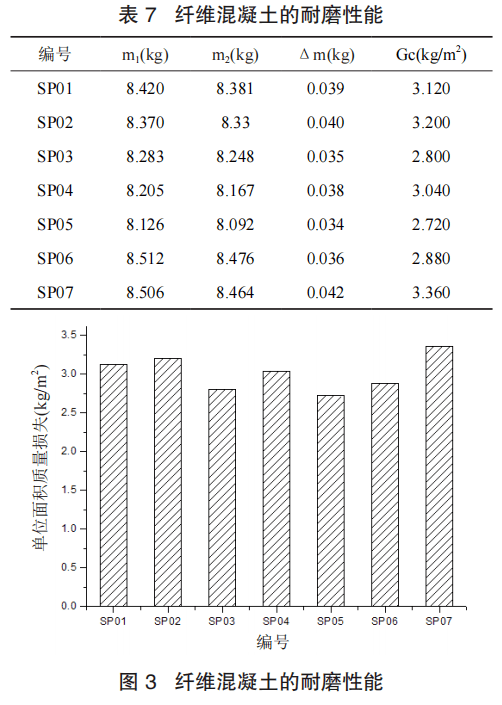

将 200N 负荷下耐磨试验机磨 30 转后试块质量记为 m 1 ,然后在 200N 负荷下耐磨试验机磨 60 转后试块质量记为 m 2 。7 组混凝土的耐磨性能测试结果见表 7 和图 3。

从混凝土耐磨性能的数据图表中可以看出:

(1)单独掺加 PVA 纤维后,混凝土的耐磨效果呈现先减弱后增强的变化趋势。其中,耐磨性能效果最好的时体积比为 0.3% 的 SP03 组试块,其单位面积质量损失为 2.800kg/m 2 ,可减少基准混凝土单位面积质量损失的 10.23%。

(2)对比相同 PVA 掺量的混凝土试块,随着钢纤维的掺入,混凝土单位质量损失先减小再增加。掺入体积比为 0.5% 的钢纤维能够提升混凝土的耐磨效果,单位面积质量损失仅为单掺同等数量 PVA 纤维的 89.45%。

(3)磨损试验中,钢纤维大多以“拔出”的形式抵抗磨损,未能提供更多的抗磨损的作用,因此掺入钢纤维的混凝土的单位面积质量损失值会偏高,耐磨效果不如单掺 PVA 纤维的混凝土。经对比结果表明,加入少量钢纤维能够降低混凝土的质量磨损,提高耐磨性。

3.3 抗冲击性能

纤维混凝土落锤试验中重锤质量为 6.05kg,提升高度为 600mm,重力加速度记为 9.8N/kg。7 组混凝土的抗冲击性能测试结果见表 8 和图 4。

从混凝土抗冲击性能的数据图表中可以看出:

(1)单独掺加 PVA 纤维后,混凝土的抗冲击性能呈现先增强后减弱再增强的变化趋势。其中,掺入体积比为 0.3% 的 PVA 纤维时,混凝土的抗冲击性能最弱;掺入体积比为 0.15% 和 0.45% PVA 纤维时,抗冲击效果相同。可见适量掺入 PVA 纤维可以在一定程度上提高混凝土的抗冲击效果。

(2)加入钢纤维后,混凝土的抗冲击性能得到提升,且随着钢纤维掺入量的增加,抗冲击性能提升的幅度越大。其中,掺入体积比为 1.5% 的钢纤维时,抗冲击效果增幅最大,可达单掺同等数量 PVA 纤维的混凝土抗冲击效果的 5.9 倍。

(3)基准混凝土和单掺 PVA 纤维的混凝土的试件破坏时为试件完全裂开;掺钢纤维的混凝土破坏时为试件仅有一条过大的裂缝不完全裂开,其破坏有一定的延性,且破坏面上有钢纤维的连接。根据初裂与终裂的冲击次数的差值和试件破坏效果,掺入钢纤维后,钢纤维能够起到“桥梁”的作用,可连接裂缝两端,延缓冲击裂缝的开展,进而吸收更多的冲击功。

04、结论

(1)单独掺加 PVA 纤维,能降低混凝土的抗压强度,提高混凝土的折压比;耐磨性能随着 PVA 纤维的掺量增加先减弱后加强,抗冲击性能则先增强后减弱再增强。综合三种性能,当掺入体积比为 0.3% 的 PVA 纤维时,混凝土的综合性能可以达到较好的水平。

(2)相同 PVA 纤维掺量时,钢纤维掺量的增加,混凝土的折压比减小,韧性减弱;耐磨性能先增强后减弱;抗冲击性能得到提升。综合折压比、耐磨性以及抗冲击性,当掺入体积比为 0.3% 的 PVA 纤维和 1.0% 的钢纤维时,混凝土的性能可以达到较好的水平。

(3)对比相同 PVA 纤维掺量时,掺入钢纤维后,混凝土的抗压强度、抗折强度以及抗冲击性能有不同程度的提高,耐磨性能略有削弱。总体上可认为钢纤维的加入提升了掺 PVA 纤维混凝土的性能,钢纤维与 PVA 纤维在提高混凝土弯韧性、抗冲击性能方面有协同作用。

责任编辑:王子祺

环球破碎机网版权与免责声明:(点击查看)

向本网编辑提供资讯线索 热线:0371-56079958 E-mail:

- · 大量采用了机制砂等可再生资源,宁波首个绿色建材农房试点项目计划年中... (2025-03-21)

- · 机制砂最高120元/吨,骨料最高180元/吨,湖南3月砂石价格详情发布!... (2025-03-19)

- · 贵州一公司取得“用于机制砂多级筛分的控制系统”专利... (2025-03-13)

- · 砂石上涨约5-7元/吨,“内卷式”消耗要不得! (2025-03-13)

- · 机制砂最高122元/m³!广东省21城市1月份砂、机制砂、碎石价格发布... (2025-03-11)

- · 太湖县机制砂(水洗砂)行业监督管理办法 (2025-03-10)

- · 碎石83元/吨、机制砂80元/吨!四川一混凝土公司采购水洗山料砂石... (2025-03-06)

热度排行

Ycrusher.com

环球破碎机网

Copyright © 2007-

设为首页 | 加入收藏 | 广告合作 | 联系方式 | 关于我们 | 服务项目 | 网站导航 | 网站建设 | 加盟会员 | 友情链接 | 申请链接

业务联系:(总机)0371-56079958 邮箱: 本站法律顾问:河南光法律师事务所

客服QQ: :2242538890 2233515786 280327213 技术:

:2242538890 2233515786 280327213 技术: :497398702

:497398702  MSN:

MSN:

软件著作权:2016SR275876 豫ICP备11007950号 增值电信业务经营许可证:豫B2-20190850

设为首页 | 加入收藏 | 广告合作 | 联系方式 | 关于我们 | 服务项目 | 网站导航 | 网站建设 | 加盟会员 | 友情链接 | 申请链接

业务联系:(总机)0371-56079958 邮箱: 本站法律顾问:河南光法律师事务所

客服QQ:

:2242538890 2233515786 280327213 技术:

:2242538890 2233515786 280327213 技术: :497398702

:497398702  MSN:

MSN:软件著作权:2016SR275876 豫ICP备11007950号 增值电信业务经营许可证:豫B2-20190850

豫公网安备 41010502002251号

在线客服

在线客服