结合实际改造振动筛有效提高生产效率

2012-11-14来源:环球破碎机网 我们都知道振动筛的使用范围非常的广泛,在对潮湿细粒级难筛物料干法筛分的一种常用筛分机械设备,是目前国内处理待筛物料的振动筛分机械设备。振动筛有很多特点,其具有振幅大,振动力强,较低频率和弹性筛面的工艺特点。振动筛主要分为直线振动筛、高频振动筛、圆振动筛、旋振筛、激振式振动筛、三元旋振筛、变频振动筛、概率直线振动筛、弧形振动筛、弹臂式振动筛等。振动筛种类繁多,要结合实际选择适用的振动筛,要根据实际改造振动筛,使得振动筛更加的实用!

要改造振动筛,首先要连接目前的振动筛所存在的问题,以下就以某企业的振动筛为例来讲解下,如何根据实际情况来改造振动筛!

一:目前振动筛存在的问题

石灰石振动筛原型号为H1735,属于单层重型圆振动筛,于2008年投入使用,为年60万t纯碱生产装置的配套设备。该筛虽经过多次改造仍存在以下问题:(1)筛板损坏较频繁;(2)轴承使用寿命较短。要实现年产200T/t纯碱的能力并实现碎石的节能减排目标,必须对振动筛进行换型改造。(3)筛分效率低,细长和扁平状的石块容易筛入废石仓造成浪费;(4)粒度较小的石灰石没有充分透筛便进入石灰窑,造成窑气浓度下降;

二、新振动筛的定型

1新振动筛的选型要求:振动筛作为一种常用的粒度分级设备。应用最多的是座式圆振动筛。圆振动筛主要由筛箱、激振器、电动机等组成。随着纯碱生产能力的提高,原振动筛的生产能力和筛分效率已显偏低,必须改用更大尺寸的振动筛。但受安装空间的限制,只能将原振动筛改造为双层圆振动筛,以达到增加筛分面积,提高筛分能力和效率的目的。改造后的振动筛要满足石灰窑工艺要求;为达到节能减排效果,碎石粒度严格控制在30mm;设备可靠性要提高,筛板使用寿命要延长。

2筛型的基本性能:相关技术参数为筛体尺寸(长×宽X高)3733mmx2950mmx2 636mm;筛面倾角20。,给料粒度<400mm,年生产能力700t,振次755/min,双振幅8-1lmm,电机功率15kW,总重6353kg,最大动负荷4900kg。

三、针对振动筛存在的问题制定改造措施

1上层筛板的改造:把整个筛面沿纵向(物流方向)分为三个区。第一区为受料区,主要作用是对来料进行分层和粗筛分,该区筛板要有较高的强度和硬度。耐冲击性好,开孔率小。第二区是主筛分区,筛分的主要工作由该区完成,在工作时自身能产生二次弹性振动,不易粘料和堵孔。该区物料是石块、小石渣混合体,并且呈石渣在下、块在上的层状结构,小石渣在石块与筛板之间作垫层。因此块物料对筛板的直接冲击比较小。该区筛板要有较高的强度和硬度,耐磨性好,开孔率适中。第三区为补充筛分区,该区物料特点是块较多、石渣量较少。因此该区筛板要有一定的耐冲击性和较好的开孔率。

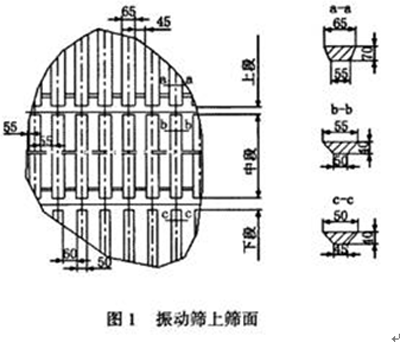

改造方案如下:(1)上层筛板的形式为棒条筛,结构坚固,性能可靠;(2)筛条的材质选择ZGMnl3(经过水韧处理),该材质具有优良的耐磨抗冲能力,筛条表面(上面X立面=16mmxl6mm)采用碳化钨焊条堆焊6mm,以增加其耐磨及耐冲击性;(3)将振动筛上层筛板沿筛长方向分为三段。每段(Kx宽=l746mmxl220ram)均匀分布不同尺寸梯形筛条,见图1。

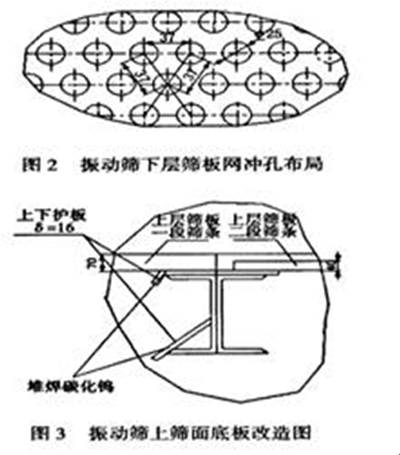

2下层筛板的改造:振动筛下层为筛板网,沿筛长方向也分为三段,为a=l0mm厚张紧式冲孔板,材质为16Mn,冲孔尺寸如图2所示。

3上筛面底板改造(见图3)为避免石灰石撞击上筛面底板造成筛条松动,上筛面底板增加上下护板,表面堆焊6mm碳化钨,以增加其耐磨及耐冲击性。

4振动筛倾角的确定:筛面倾角对筛分效率和筛分能力影响很大,行业通用的倾角范围为200~300。实际生产中,最佳倾斜角度与物料的物理特性、粒度范围、生产量、筛体和筛板结构等多种因素有关。新振动筛投用后,随着生产量的提高,两层筛板都出现过堵料现象。为此将振动筛上筛面倾角和振动筛整体倾角分别作了调整,使振动筛在额定负荷下不发生堵料现象。

四振动筛轴承的选用与维护

轴承频繁损坏是振动筛最常见的故障之一。轴承和筛箱在弹簧上工作,筛箱和主轴在工作过程中有时会出现横向颠簸现象,使轴承除了要承受径向冲击载荷外,还要承受轴向冲击载荷。国产振动筛一般都是采用国产3G大游隙向心球面滚子轴承,轴向窜动最大可达2~4ram,工作噪声也大,使用寿命较短。选用进口的专用振动轴承后,使用寿命大大提高。此外,采用骨架油封和迷宫密封提高轴承的密封效果,加设注油排气装置及放油装置,改善轴承的运行环境,加强日常检修维护工作,定期补加油脂,均可延长轴承使用寿命。

振动筛改造后。其工作性能显著提高,设备使用寿命大幅延长,既满足了200万t,年纯碱生产用石要求,又解决了石灰窑生产中的碎料过多而影响窑气浓度的问题,吨碱石耗显著下降,节能减排效果显著。更好地满足了纯碱生产的需要。此次成功改造振动筛的关键是根据实际情况来改造的,所以获得成功!

- · 首推|关于粉体行业用振动筛,了解这些就够了 (2018-10-24)

- · 鞍重股份:使用部分超募资金提高大型振动筛结构产品质量建设... (2018-09-14)

- · 如何确定筛分物料需要筛分设备筛网目数 (2018-09-11)

- · 夏季高温振动筛等机械设备易发4类故障 (2018-09-11)

- · “沥青混合料搅拌设备专用振动筛”三项标准起草工作研讨会在山西长治召... (2018-08-21)

- · 致力节能环保 钢企亲睐威猛复频筛 (2018-08-17)

- · 宁夏石化调高振动筛振值 多项措施优化调整确保产品质量 ... (2018-08-13)

设为首页 | 加入收藏 | 广告合作 | 联系方式 | 关于我们 | 服务项目 | 网站导航 | 网站建设 | 加盟会员 | 友情链接 | 申请链接

业务联系:(总机)0371-56079958 邮箱: 本站法律顾问:河南光法律师事务所

客服QQ:

:2242538890 2233515786 280327213 技术:

:2242538890 2233515786 280327213 技术: :497398702

:497398702  MSN:

MSN:软件著作权:2016SR275876 豫ICP备11007950号 增值电信业务经营许可证:豫B2-20190850

豫公网安备 41010502002251号

在线客服

在线客服