干法制砂VS湿法制砂,各有什么优缺点?如何选择?听听专家怎么说!

2022-04-01来源:环球破碎机网近几年,在绿色发展的理念下,国内天然砂开采受限,机制砂逐渐成为替代品满足建设用砂需求。机制砂的生产工艺多样,若选择不当会在很大程度上影响砂的质量、产能、经济效益和环保效果等。最常见的机制砂生产工艺主要有两种,即湿法制砂生产工艺和干法制砂生产工艺。他们各有什么优缺点?两种工艺相比,哪种更符合当下的制砂需求呢?

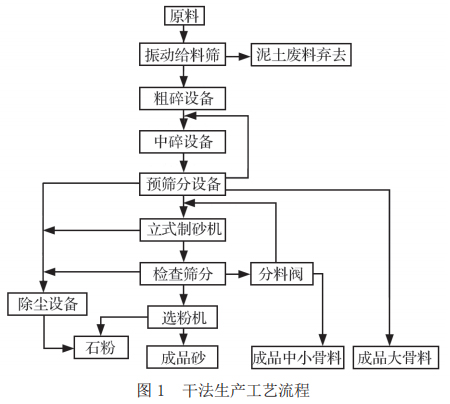

干法制砂生产工艺

所谓干法机制砂石是指母岩在破碎筛分、砂石整形及加工工艺过程中除喷雾降尘及防止成品砂离析喷雾用极少量水外,整个生产过程中再无需用水。

图1所示为典型的干法生产工艺流程,原料经过振动给料筛和筛分机组合筛除泥土以后,一般要经过粗碎和中碎两道破碎后再进行检查筛分,通过筛分将矿石分成3个部分:达不到产品粒度要求的最粗一级矿石返回中碎设备重新破碎,这部分返料在中细碎和筛分之间形成一个闭路循环;中等粒度矿石直接作为骨料成品进入产品仓或者堆场;小于一定粒度的原料进入立式整形制砂机进行整形制砂,制砂部分产生的石粉通过选粉机和空气除尘设备收集起来,进入密闭的石粉仓。

主要优点:

(1)成品骨料及人工砂含水率低,一般不高于2%,可以直接运输或者使用,冬季气温低于零度时不会冻结,全年都可以连续生产。

(2)通过对选粉机风量、风压的调节,可以控制成品砂中石粉含量,相对于湿法来说产砂率高,还可以直接满足土建施工工程标准以及城市建设相关标准的强制性要求,并且这种成品骨料制作出来的混凝土强度也相对较高。

(3)生产过程中收集起来的副产品细石粉可以用于路基垫层或水泥免烧砖原料,资源利用率高,基本可以实现零排放。

(4)由于生产过程中基本上不用水,减少了给排水和污水处理设备,系统相对简单,故投资少,占地小,操作和管理人员少,产能大,生产成本也较低。

(5)加工工艺流程短,设备简单易于集中操控,可以较方便地实现自动化或者无人化生产运行。

(6)通过在矿山开采阶段对泥土、风化岩及有机物含量的控制,各级破碎筛分均采用除尘器收尘,成品砂石骨料基本可以直接满足水利工程、城市建设标准要求,不必增设选粉机。

主要缺点:

(1)对原料中泥土、有机物等杂质含量比较敏感,应严格控制泥土等杂质含量,否则极易造成堵塞和收尘系统超负荷。

(2)产品骨料表面有一定的石粉残留,洁净度不高,观感差。

(3)石料破碎、筛分阶段以及人工制砂阶段都会产生较多粉尘,对设备封闭、除尘要求较严格,带式输送机等输送设备处也易产生粉尘,按照目前环保排放要求,主要生产设备和输送设备均要求在全封闭厂房内布置。

湿法制砂生产工艺

生产过程中水作为工作介质和抑尘措施,全程参与砂石骨料的生产,故称为湿法工艺。湿法生产工艺一般在水资源较丰富的地区采用。

图2所示为典型的湿法生产工艺流程,原料经过振动给料机或振动筛筛去泥土以后,大块原料要经过粗碎和中碎两道破碎后再进行筛分,将原料分成3个部分:达不到产品粒度要求的最粗一级矿石返回中碎设备重新破碎,这部分返料在中碎和筛分之间形成一个闭路循环;中等粒度矿石直接作为骨料成品进入产品仓或者堆场;满足整形制砂机进料粒度要求的原料进入立式整形制砂机进行整形制砂,生产出来的砂石经过检查筛分成砂和各种规格骨料,再经螺旋或斗轮洗砂机冲洗后成为成品砂,骨料可以经洗石机冲洗后成为最终成品。通过分料阀可以调节各种成品骨料的比例。

主要优点:

(1)成品砂石骨料外观好。

(2)生产过程中泥土和石粉被水流带走,不产生粉尘,避免空气污染。

主要缺点:

(1)消耗大量水资源,吨砂石料约耗水2~3.5t,制砂过程中产生的泥粉污水如果直接排放会造成环境污染,回收利用又需要增加大量设备投资和成本。

(2)成品砂产量低,且粒径小于0.16mm的颗粒占比达不到《水工混凝土施工规范》人工砂细度模数和石粉含量要求,另外成品砂含水率高,同样不满足《水工混凝土施工规范》含水率小于6%的要求。

(3)由于成品几乎不含石粉,直接使用时会造成混凝土水泥用量增加,生产成本提高。

(4)需要增加大量给排水和污水处理设备,投资大,占用大量场地,操作管理困难,成品砂石骨料单位成本高。

(5)对水资源依赖性大,只适用于水资源相对丰富的矿区,另外冬季气温低于零度时不能正常生产。

干法制砂or湿法制砂?

专家有话说!

为充分展现行业内专家及企业代表的意见和建议,探寻砂石生产最佳综合解决方案,《砂石专刊》推出“砂石生产工艺干法、湿法大家谈”专栏,针对砂石生产干法、湿法工艺问题发表了各自的见解。

江苏山宝集团董事长王宇翔:利用干湿工艺优势 做好砂石质量控制

王宇翔指出,当前我国砂石质量主要存在粒形不佳、级配不合理、石粉含量较高等问题。南方水源较为丰富,砂石湿法生产线较多;北方少雨缺水,多采用干法生产工艺。

针对砂石干法和湿法工艺存在较大的争议,他提出主要集中在以下两点:

一是湿法工艺可以有效清除砂石中的泥粉,确保成品的饱和面干,且控制粉尘容易。但备件损耗大,用水量较大,且增加了水处理的成本。因为中水回用将导致成品絮凝剂残留,不利于对混凝土质量和成本的控制。

二是干法工艺布置简单,适合干旱少雨的地区使用。其中,回收细粉环节提高了资源利用率。但该工艺对原料含水敏感,且能耗高,成品石粉含量易超标。

根据多年的砂石工艺研究和设备研发,长期专注机制砂石工艺研究和设备研发,反思干法和湿法工艺在实际生产线上的应用,王翔宇认为砂石生产线可以采用干湿结合的生产工艺:

首先,应加强矿山勘探,实现合理分区开采和配矿。其次,强化粗碎和中碎筛分,如在粗碎前设置棒条筛和除土筛,中碎前设置预筛分装置,分离含泥碎石。同时,中碎和细碎检查分开,中碎后检查筛下料,根据情况(如雨天)再决定是否分料。再次,针对粗碎和中碎分离的含泥碎石料采用湿法生产,中细碎的块石料采用干法生产。最后,湿法生产的成品料和干法生产的成品料可以共同入库,可达到饱和面干、控制粉尘以及降低絮凝剂残留量等效果。

基于这一思路,同样的生产线,采用干湿技术改造的全湿法生产线,系统用水量可以下降一半,有效降低用水成本,降低耐磨件的用量。而采用干湿结合改造的干法生产线,可以有效解决成品表面清洁度差、粉尘排放易超标等问题。

安徽宣城某建筑石料矿原年产砂石400万吨干法生产生产线,通过技改为干湿结合工艺改造生产线,技改后,系统产能提升近100万吨,原有近20台振动筛正常开机10台即达到了筛分目的。解决了碎石产品裹粉问题,成品指标达到了国标要求,企业效益显著提升。

选择干法还是湿法工艺,王翔宇强调应考虑这两点:首先,要考虑原料和周边水源情况;其次,干法和湿法各有优势,条件允许的情况下工艺设计中应充分利用二者优势。另外,必须强调的是,无论采用干法工艺还是湿法工艺,都必须保证砂石产品各项指标达到国家或行业相关质量标准要求,以确保工程质量。

天津水泥工业设计研究院有限公司技术总监张万利:充分了解工艺特点 选择最优生产方案

目前,我国大型砂石骨料生产工艺主要分为干法、湿法生产工艺。干法和湿法工艺各有优缺点,其适用的范围和条件也不相同。干法工艺适用母岩地质赋存条件简单,覆盖层少,断层及裂隙土少;矿石中泥土及有机物等杂质含量少;气候干旱少雨,水资源缺乏地区。湿法工艺适用矿石中泥土及有机物等杂质含量较多;多雨及水资源丰富的地区。针对这一情况,张万利表示,只有充分了解工艺的特点,才能针对不同的生产条件,选择出最优生产方案。

干法工艺和湿法工艺具体应该如何选择,张万利提出如下建议。

一是要重视母岩矿山地质勘探工作。按照地质矿产行业标准《矿产地质勘查规范 建筑用石料类》查明矿体赋存情况及分布规律;查明矿床覆盖层及风化层的分布规律、厚度变化、风化程度、物理性能等;查明矿物成分、矿石结构和构造、断层与裂隙及矿石中有害物质的种类、形态、大小、数量等;研究矿石加工技术性能等。为选择砂石生产工艺方案提供可靠的第一手资料。

二是结合干法和湿法工艺的优劣,根据我们设计和实践经验,对于地质条件较为复杂的母岩,建议采用干湿结合的工艺方法生产机制砂石(即部分采用干法,部分采用湿法)。这样既克服了气候条件对生产质量和效率的影响,减少了生产用水量和絮凝剂对混凝土的不利影响,又保证了充分利用矿产资源及机制砂的合理级配与石粉含量。

三是根据母岩地质赋存情况、覆盖层及风化层和裂隙土情况,结合当地气候条件、水资源情况及市场对产品要求,从设备投入、占地面积、节能低碳、生产管理难易程度及生产成本等各个方面综合考虑,建议优先采用干法、次之是干湿结合法,最后考虑湿法生产工艺。

总结

到底选择湿法制砂还是干法制砂,取决于所处的地区和水资源情况、原料洁净程度,以及对骨料、人工砂石粉含量、细度模数的具体要求,为达到更好的生产效果,两种工艺的结合也是一种不错的选择,用户应依据自身生产情况进行选择,无论使用哪种工艺,都要保证砂石生产绿色环保、砂石产品质量达标。

责任编辑:王子祺

环球破碎机网版权与免责声明:(点击查看)

向本网编辑提供资讯线索 热线:0371-56079958 E-mail:ycrusher@126.com

- · 立磨机制砂生产工艺系统浅析 (2024-03-15)

- · 投资4亿元,湖南汉寿年产450万吨机制砂项目将于月底试产... (2024-01-18)

- · 湖南建投公司年产450万吨机制砂生产线落地,投资4亿 (2023-03-09)

- · 投资4亿!年产450万吨机制砂生产线落地 (2023-03-03)

- · 中国交通运输行业机制砂标准编制组一行赴浙江交投矿业考察调研... (2022-11-22)

- · 骨料生产,干法、湿法争议大?干湿结合更高效 (2022-11-22)

- · 干法制砂VS湿法制砂,各有什么优缺点?如何选择?听听专家怎么说!... (2022-04-01)

热度排行

Ycrusher.com

环球破碎机网

Copyright © 2007-

设为首页 | 加入收藏 | 广告合作 | 联系方式 | 关于我们 | 服务项目 | 网站导航 | 网站建设 | 加盟会员 | 友情链接 | 申请链接

业务联系:(总机)0371-56079958 邮箱: 本站法律顾问:河南光法律师事务所

客服QQ: :2242538890 2233515786 280327213 技术:

:2242538890 2233515786 280327213 技术: :497398702

:497398702  MSN:

MSN:

软件著作权:2016SR275876 豫ICP备11007950号 增值电信业务经营许可证:豫B2-20190850

设为首页 | 加入收藏 | 广告合作 | 联系方式 | 关于我们 | 服务项目 | 网站导航 | 网站建设 | 加盟会员 | 友情链接 | 申请链接

业务联系:(总机)0371-56079958 邮箱: 本站法律顾问:河南光法律师事务所

客服QQ:

:2242538890 2233515786 280327213 技术:

:2242538890 2233515786 280327213 技术: :497398702

:497398702  MSN:

MSN:软件著作权:2016SR275876 豫ICP备11007950号 增值电信业务经营许可证:豫B2-20190850

豫公网安备 41010502002251号

在线客服

在线客服