金铁3#高炉狠抓原燃料筛分 保证炉况稳定顺行实践

2016-01-05来源:环球破碎机网夏涛 张明 王宏刚

(甘肃金昌铁业炼铁厂)

摘 要 金铁炼铁厂通过多重举措,加强入炉原燃料筛分工作,减少入炉粉末,保证炉况顺行的同时各项经济指标也进一步提高。

关键词 原燃料 加强筛分改进筛子顺行指标

1 前言

2015年根据公司适应新形势下“限产升级”保生存、促发展的战略部署,炼铁厂在完成原燃料储存任务后,烧结系统、球团系统先后在2014年底,2015年2月停机。高炉开始全部使用落地烧结矿。由于烧结矿熔剂存在夹生、粒度合格率低,粒级组成不够稳定、自身FeO含量不稳、TiO2含量高、强度较差等因素,导致粉化严重,转粉率进一步升高。外购球团矿生球多、强度差(转鼓强度只有76-78%)、粉末大,遇到雨雪天气粉末黏在球上;另外进厂焦炭为湿法熄焦,水分较大,焦粉含量较高不可避免。面对这些情况,炼铁厂领导用近年来抓520#高炉槽下筛分工作的成功经验(入炉粉末<5㎜的量由8-10%降低到5%,后来又降低到3%以下,为炉况顺行提供了有力的保障),主动出击狠抓3#炉槽下筛分工作,把入炉粉末降到1%以内。“粗粮细作”弥补了原燃料质量差的不足,改善了料柱透气性,从源头上避免入炉粉末在炉内的聚集引发的炉况波动、崩悬料及炉墙结厚、渣皮不稳,特别是3#炉不仅摆脱了炉况稳定性差的被动局面,而且在原燃料条件没有好转,炉料结构更为复杂的情况下,炉况保持长期稳定顺行,各项经济技术指标稳步提升。

2 加强筛分工作的措施

⑴2015年元月从上料工序入手,严格控制上料流量、3#皮带料层厚度,确保了3#筛的筛粉效果,槽下增加筛底清理频率并安排高炉副工长专门负责此项工作。上料作业区也加强了上料班的力量,在人员减少的情况下,安排责任心强的职工担任上料班的岗(机)长、作业长,每天到现场跟踪管理。炼铁作业区卷扬工段也群策群力,出主意想办法,做好筛底清理。由于全厂上下高度重视,2月初槽下筛粉<5㎜的粉末由以往的5-8%很快下降到2%左右,上仓<5㎜的粉末也由10%下降到5-6%。

2.1改造槽上、槽下振动筛

改造槽下振动筛取得令人满意的效果。通过全厂上下共同努力,槽下<5㎜的粉末大幅度下降,对炉况的稳定顺行起到了“保驾”作用,高炉工长重视和关注程度得到根本性转变和提高。厂部通过对比,加强筛粉工作后高炉各参数如:压差、料柱透气性、除尘灰等发生了变化,进一步要求三月份<5㎜粉末降到1%。对此卷扬工段和高炉值班室、厂部工艺设备组感到压力非常大,在现场多次观察认为,单靠提高清理筛底频率的办法已无法提高筛粉效果。因为3#炉振动筛有很大的缺陷,由于场地环境限制、筛子面极小且为梳式筛,粉末大、粒度小的原料容易堵塞筛底,下层极不容易清理。因此借鉴2#炉的棒条筛的结构(棒条弹性好、料层容易控制、筛分效果好),首先在5#筛进行试验,效率非常好,不仅筛分效果明显(<5㎜的粉末在1%以内),而且便于清理,缩短了清理时间。因此相继对8#筛和1#振动筛进行了改造,3月份小于5㎜的粉末控制在了1%。

随着库存时间的延长,成分稳定强度好的烧结矿在1-4月生产中被消耗,剩余的为堆底料和当时由于“花脸”、料温高、FeO含量和碱度不合格时外接的烧结矿。粉化加剧,转粉升高到30%左右,小粒级烧结矿增加,加之高炉配加外购球团生球比例高,在炉内恶性膨胀爆裂粉化,料柱透气性恶化,产生的粉末聚集,严重影响炉内煤气流分布,崩悬料增多,风压、风量受限,产量降低。面对严峻的形势,厂部要求多种手段并举,以进一步降低入炉粉末,要求上仓<5㎜粉末由现在的4-5%进一步降低2%以下,槽下入炉<5㎜的粉末<0.5%,厂部、作业区每天进行抽查,对达不到要求的进行考核。上料作业区作业长借鉴了槽下筛分效率提高的经验,结合上料3#皮带的特点,对3#筛子进行了针对性的改造,保留上层的“人字”筛,将下层“人字”更换为棒条筛,筛分效果明显提高。上料时将烧结、球团和焦炭、焦丁错开交替进行,降低焦炭、焦丁因水分高容易粘筛底的情况,同时提高了筛分效率和更便于清理,。

2.2制定半仓上料制度

烧结矿在运转过程中增加粉末(-5㎜)量约2.6-10.3%,矿槽贮存增加的粉末量3.3-4.2%[1]。为减少烧结矿在转运上料过程中的二次破碎,厂部制定更加严格的上料制度,仓位不得低于60%,严禁低料位、空料位卸料,既提高了烧结矿的利用率,又减少了入炉粉末。

3 实施效果

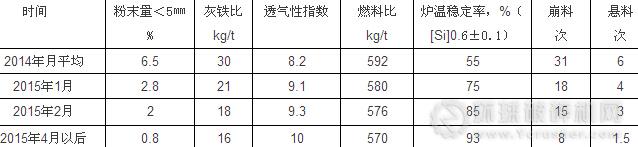

实施效果见表1。

表1 3#号高炉主要技术经济指标与入炉粉末变化前后对比

备注:3#炉入炉焦炭灰分17.8%,硫分0.9%,炉料结构:烧结矿75%+球团22%+钛矿3%,综合入炉品位52.5%左右。

炼铁厂一方面通过狠抓上仓、槽下筛粉工作,另一方面加强烧结、球团各控制参数及操作过程的监控,进一步提高二者的强度。入炉粉末从2015年元月开始,大幅度减少,4月份以后<5㎜粉末降到0.8%以下,个别时间段在0.5%左右。3#高炉炉况顺行程度明显改善,炉内煤气分布趋于合理,不仅负荷稳步提高,燃料比降低而且炉温稳定率也得以提高,缩小了硅偏差,保证了3#高炉低钛渣的冶炼。

4 结论

稳定顺行是高炉冶炼的灵魂和永恒的主题,在钢铁市场同质化严重,产能过剩,竞争日益加剧的今天,只有“提质降耗”进一步降低成本企业才有立足之地。作为企业“降本增效”主体的金铁炼铁厂,紧紧围绕高炉生产,把“优质高效炼铁”和“经济炼铁”有机地结合起来,立足实际制定科学合理的操作方针,及时准确地做好中部调剂,狠抓筛分工作不放松,粗粮细作,确保高炉炉况稳定顺行,实现高炉生产的“高效、优质、低耗、长寿、环保”。

5 参考文献

[1]周传典.高炉炼铁生产技术手册[m] .北京冶金工业出版社,2002

责任编辑:宋欣

环球破碎机网版权与免责声明:(点击查看)

向本网编辑提供资讯线索 热线:0371-56079958 E-mail:ycrusher@126.com

- · 关注!水电九局申请砂石振动筛筛分砂石控制专利! (2025-04-24)

- · 贵州一公司取得“用于机制砂多级筛分的控制系统”专利... (2025-03-13)

- · 美卓中国收购筛分机领先品牌—塞尔姆 (2025-02-10)

- · 有色集团大红柳滩采选项目破碎系统带料试车成功 (2025-01-21)

- · 有效提升筛分效率,你可以试试下面4条! (2024-08-30)

- · 九江方大环保钢渣筛分线顺利投产 (2024-08-28)

- · 北化股份申请颗粒状浆粕筛分装置专利,清理筛料框的效率较高,筛料稳定... (2024-03-12)

热度排行

Ycrusher.com

环球破碎机网

Copyright © 2007-

设为首页 | 加入收藏 | 广告合作 | 联系方式 | 关于我们 | 服务项目 | 网站导航 | 网站建设 | 加盟会员 | 友情链接 | 申请链接

业务联系:(总机)0371-56079958 邮箱: 本站法律顾问:河南光法律师事务所

客服QQ: :2242538890 2233515786 280327213 技术:

:2242538890 2233515786 280327213 技术: :497398702

:497398702  MSN:

MSN:

软件著作权:2016SR275876 豫ICP备11007950号 增值电信业务经营许可证:豫B2-20190850

设为首页 | 加入收藏 | 广告合作 | 联系方式 | 关于我们 | 服务项目 | 网站导航 | 网站建设 | 加盟会员 | 友情链接 | 申请链接

业务联系:(总机)0371-56079958 邮箱: 本站法律顾问:河南光法律师事务所

客服QQ:

:2242538890 2233515786 280327213 技术:

:2242538890 2233515786 280327213 技术: :497398702

:497398702  MSN:

MSN:软件著作权:2016SR275876 豫ICP备11007950号 增值电信业务经营许可证:豫B2-20190850

豫公网安备 41010502002251号

在线客服

在线客服