反击式破碎机的故障分析与修复

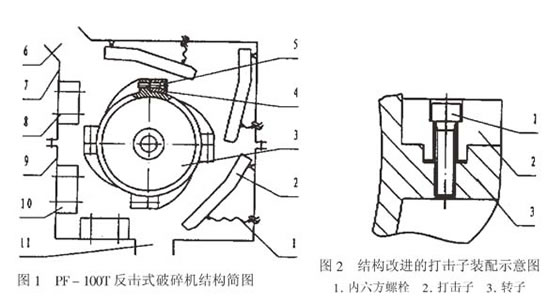

2011-04-14来源:环球破碎机网 某工程PF-100T反击式破碎机(见图1)在安装单位试车过程中,一台设备转速接近额定转速680 r/min时发生机械破坏,使设备上、下机壳严重变形外鼓,机壳连接螺栓人部分拉断,轴承座和机壳连接耳断裂,造成设备严重损坏,另一台同系列正在试机的破碎机在转速为500r/min时立即停车。本文作者就此分析事故原因,说明改进、修复措施,为同类设备的生产厂家和用户提供参考。

1 设备损坏原因

将严重损坏的破碎机拆卸解体后发现:

(1)进料端衬板螺栓全部剪断,衬板脱落;转子组2块打击子脱落,扁头楔形螺栓断裂;

(2)转子和打击子均为铸件,表面相糙,相互接触面只为点接触或线接触。连接用的扁头楔形螺栓、打击子内孔同样表面粗糙、接触不好。

(3)连接打击子、转子的扁头楔形螺栓为M18,而打击子孔、转子孔为23、25不等。

(4)起定位作用的扁头楔形螺栓表面粗糙,与打击子孔的间隙太人,不能定位。

据此情况结合设备设计标准和要求,认真分析后认为:由于打击子内孔太人,连接定位用的扁头楔形螺栓太细,打击子和转子的接触面粗糙,在设备起动转速快速增加时,打击子在转子接触面上的附着力(摩擦力)不足以克服具离心力,而使打击子发生相对移位,和进料端衬板干涉。由于转子转速高、动量人,随转子转动打击子和衬板剧烈碰撞,剪切衬板连接螺栓,扁头楔形螺栓,致使衬板、打击子脱落,衬板、打击子进入破碎腔后加剧了设备破坏,造成上下机壳严重变形,轴承座断裂等一系列的后果。所以,打击子移位是造成设备严重损坏的直接原因。

2 改进修复措施

鉴于以上分析,设备能否正常运行的关键是打击子定位。为此,主要采取下列措施:

(1)打击子与转子接触面均铣削加工,提高表面质量,确保接触良好。

(2)在打击子和转子接触面上分别加工出配合安装起定位作用的凸、凹台,避免打击子在离心力作用下相移位,如图2所示。

(3)打击子与转子的连接螺栓孔配钻加工,连接螺栓选用M20的高强度内六角螺栓,保证连接牢固。

- · 浙江企业近1620.3万元中标时产300吨骨料线全套设备! (2025-01-09)

- · 南矿集团:正在推进高性能智能破碎机关键配套件产业化项目的建设与实施... (2025-01-08)

- · 总投资超20亿,1000万吨/年,福建马坑矿业马坑铁矿采选扩能工程项目节能... (2024-08-15)

- · 降本增效的“石灰石矿样本” (2024-08-05)

- · 总投资5亿!四川500万吨/年砂石项目环评获批 (2024-07-10)

- · 五部门发文 涉及钢铁、水泥、炼油等行业 (2024-06-27)

- · 总投资1534.2亿,鞍山428个项目复工!智能装备制造项目年产500台破碎机... (2024-04-03)

设为首页 | 加入收藏 | 广告合作 | 联系方式 | 关于我们 | 服务项目 | 网站导航 | 网站建设 | 加盟会员 | 友情链接 | 申请链接

业务联系:(总机)0371-56079958 邮箱: 本站法律顾问:河南光法律师事务所

客服QQ:

:2242538890 2233515786 280327213 技术:

:2242538890 2233515786 280327213 技术: :497398702

:497398702  MSN:

MSN:软件著作权:2016SR275876 豫ICP备11007950号 增值电信业务经营许可证:豫B2-20190850

豫公网安备 41010502002251号

在线客服

在线客服