选粉机内风短路对水泥粉磨系统的影响及改进措施

2016-01-31来源:环球破碎机网我公司一线水泥制备采用带辊压机的联合粉磨系统,配?4.2m×13m水泥磨和 N3000 型 O-Sepa 选粉机,辊压机系统为HFCG150-100型辊压机和SF6000-1400型打散分级机。

1 存在问题

自 2010 年 11 月试生产以来,筛余细度合格率均在90%以上,且能得到有效控制,但在 2013 年 5 月初,有客户反映水泥成品内有1~2mm大小的颗粒,同时水泥台时产量较低,当月平均产量只有125t/h,系统风机风门最大只能开到 75% ,一旦超过75%,水泥细度就达不到指标要求,将选粉机频率由31Hz 提高至34Hz,情况仍不见好转,当时熟料和其他混合材未发生变化。

2 原因分析

(1)在试生产期间为了防止粗粉斜槽输送余风无法排出造成斜槽堵塞,将一根DN150的收尘风管连接到主收尘器上,并安装蝶阀调节风量。在后期运行过程中发现没有风管时斜槽依然运行正常,遂将蝶阀关闭,但时间长了蝶阀磨损比较厉害,可能存在漏风导致粗颗粒进入选粉机的情况。

(2)选粉机密封环磨损,导致选粉机内风短路,部分未经分选的粗颗粒被风直接带进转子内。进入选粉机内检查发现,选粉机的迷宫式密封环的中环 、内环已经磨损了20~30mm,从密封处检查到有粗颗粒存在,选粉机密封环的磨损可能为水泥跑粗的主要原因。

3 处理措施

(1)将粗粉斜槽连接主收尘器的收尘风管堵死,降低粗粉进入成品的可能性。

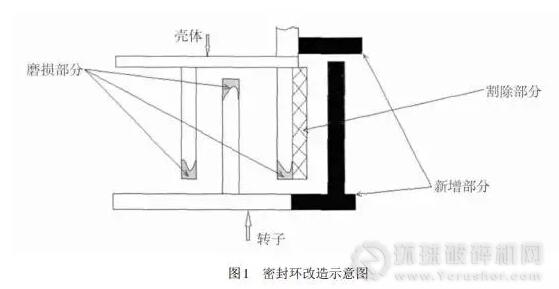

(2)对密封环进行改造,拆除原壳体最内圈使用效果差的密封环,重新制作密封装置(见图1),处理后新增部件之间缝隙只有4~5mm,风无法从撒料盘将粗颗粒物料抽到转子内,既可保障成品质量,又能减少密封环的磨损。

(3)加大冷风阀的开度,由原来的 50%左右增大至 100%,延长物料在磨内的研磨时间,从而减少出磨1~2mm 颗粒物料进入选粉机的量。调整磨机研磨体级配,降低一、二仓研磨体平均球径,使出磨水泥 80μm筛筛余从15%左右降至12%左右。

4 效果

经过 2 天的处理,并经空载试验,选粉机负荷正常,选粉机频率降至29Hz,连续对粗粉斜槽取样,未发现有 1~2mm 颗粒料出现,细度也能满足指标要求,磨机台时产量也提至140t/h以上。

责任编辑:宋欣

环球破碎机网版权与免责声明:(点击查看)

向本网编辑提供资讯线索 热线:0371-56079958 E-mail:

- · 选粉机常见故障与排除方法是什么? (2017-08-03)

- · 水泥联合粉磨系统的优化改造 (2016-06-13)

- · 云南彝良毛坪水泥厂水泥熟料技改项目进入设备安装阶段... (2016-04-20)

- · 国投湄洲湾2×1000MW机组工程1#电除尘钢结构正式开吊 (2016-04-14)

- · 京津冀钢铁联盟6项节能减排转型升级项目签约 (2016-04-14)

- · 赵石畔煤电一体化项目电厂项目 (2016-04-13)

- · 全国炼钢除尘技术装备应用研讨会于5月14日在北京召开... (2016-04-13)

热度排行

Ycrusher.com

环球破碎机网

Copyright © 2007-

设为首页 | 加入收藏 | 广告合作 | 联系方式 | 关于我们 | 服务项目 | 网站导航 | 网站建设 | 加盟会员 | 友情链接 | 申请链接

业务联系:(总机)0371-56079958 邮箱: 本站法律顾问:河南光法律师事务所

客服QQ: :2242538890 2233515786 280327213 技术:

:2242538890 2233515786 280327213 技术: :497398702

:497398702  MSN:

MSN:

软件著作权:2016SR275876 豫ICP备11007950号 增值电信业务经营许可证:豫B2-20190850

设为首页 | 加入收藏 | 广告合作 | 联系方式 | 关于我们 | 服务项目 | 网站导航 | 网站建设 | 加盟会员 | 友情链接 | 申请链接

业务联系:(总机)0371-56079958 邮箱: 本站法律顾问:河南光法律师事务所

客服QQ:

:2242538890 2233515786 280327213 技术:

:2242538890 2233515786 280327213 技术: :497398702

:497398702  MSN:

MSN:软件著作权:2016SR275876 豫ICP备11007950号 增值电信业务经营许可证:豫B2-20190850

豫公网安备 41010502002251号

在线客服

在线客服