车集选煤厂双齿辊破碎机轴承密封改造

2015-11-16来源:环球破碎机网一、项目背景

车集选煤厂原煤准备系统采用一台2DSKP6580型双齿辊破碎机进行破碎+80mm的大块矸石,破碎后煤流随107#皮带输送到主洗系统进行洗选。

二、实施内容

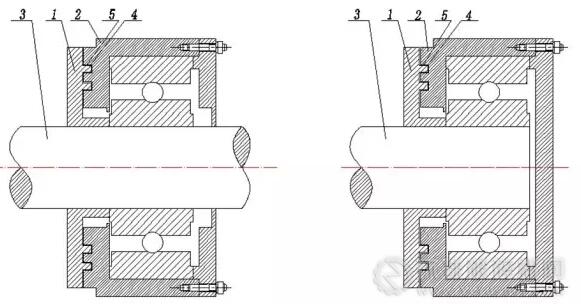

为解决轴承密封系统密封不严的问题,对原煤破碎系统2DSKP6580型双齿辊破碎机轴承密封进行优化改造,双齿辊破碎机轴承原来的防尘迷宫密封组件由迷宫内密封圈、外密封圈、橡胶密封垫和轴承挡盖组成(如图一)。该组件的内、外密封圈1、2 相对应的端面上有多道相互嵌套的环形凸起和凹槽形成的多道弯曲的迷宫式间隙通道,内密封圈1与轴紧配合固定在轴上,外密封圈2上有与之配合的环形平台,外密封圈通过连接螺栓与轴承挡盖固定连接。

图一:改造前轴承迷宫密封

针对2PGL型高强力双齿辊破碎机轴承密封使用现状,在原有密封装置的基础上进行了迷宫优化改造设计,在不改变原有配件尺寸的情况下,改变密封迷宫末端走向,变径向为轴向(如图二)。该装置的内、外密封圈相对应的端面上有多道相互嵌套的环形凸起和凹槽形成的多道弯曲的迷宫式间隙通道,延长了粉尘侵入通道的长度,在迷宫末端补偿增设了一道密封环,使得轴承密封严实,防止灰尘进入轴承润滑油道。解决了灰尘进入油道,造成油路阻塞,轴承损坏的问题,延长了破碎机轴承使用寿命。

图二:改造后轴承迷宫密封

注:1-内密封圈,2-外密封圈,3-轴,4-环形凸台和凹槽

5-间隙通道,6-环形平台,7-螺栓,8-轴承挡盖

9-橡胶密封圈

三、实施效果

经改造后的轴承密封装置,不仅大大降低了破碎机的故障率,减少了生产影响时间,还提高了破碎机轴承使用寿命,创造了可观的经济效益。

①该轴承密封使用后,经观察统计,破碎机轴承故障影响时间由原来的10.7小时/月降低到3.3小时/月,全年可降低生产影响时间=(10.7-3.3)×12=88.8小时。

②使用该破碎机轴承密封前,105#破碎机轴承使用寿命为6个月;使用该轴承密封后,轴承使用寿命延长到14个月。一套105#破碎机转子需要4套3528轴承,每套轴承价格约800元,则全年可节省材料费用为:[(800÷6)-(800÷14)]×12×4=3657.6元。

责任编辑:宋欣

环球破碎机网版权与免责声明:(点击查看)

向本网编辑提供资讯线索 热线:0371-56079958 E-mail:

- · 总投资55亿元!新疆准东千万吨级露天煤矿即将开工 (2025-02-06)

- · 年产1000万吨,总投资42亿元!新疆哈密淖毛湖矿区马朗一号煤矿获国家核... (2024-09-14)

- · 华阳新材料泊里公司500万吨/年选煤厂EPC项目开工 (2024-09-04)

- · 新疆又一千万吨级煤矿开工建设 (2024-07-11)

- · 太原重工申请双齿辊破碎机专利,实现对大块物料的二级破碎... (2024-04-01)

- · 铁姆肯公司完成收购纳德拉集团,扩展线性运动产品组合... (2023-04-12)

- · 国能供应链管理集团有限公司双齿辊破碎机设备招标公告... (2022-07-21)

热度排行

Ycrusher.com

环球破碎机网

Copyright © 2007-

设为首页 | 加入收藏 | 广告合作 | 联系方式 | 关于我们 | 服务项目 | 网站导航 | 网站建设 | 加盟会员 | 友情链接 | 申请链接

业务联系:(总机)0371-56079958 邮箱: 本站法律顾问:河南光法律师事务所

客服QQ: :2242538890 2233515786 280327213 技术:

:2242538890 2233515786 280327213 技术: :497398702

:497398702  MSN:

MSN:

软件著作权:2016SR275876 豫ICP备11007950号 增值电信业务经营许可证:豫B2-20190850

设为首页 | 加入收藏 | 广告合作 | 联系方式 | 关于我们 | 服务项目 | 网站导航 | 网站建设 | 加盟会员 | 友情链接 | 申请链接

业务联系:(总机)0371-56079958 邮箱: 本站法律顾问:河南光法律师事务所

客服QQ:

:2242538890 2233515786 280327213 技术:

:2242538890 2233515786 280327213 技术: :497398702

:497398702  MSN:

MSN:软件著作权:2016SR275876 豫ICP备11007950号 增值电信业务经营许可证:豫B2-20190850

豫公网安备 41010502002251号

在线客服

在线客服