圆锥破碎机特有故障—“飞车”机理解析与故障解决办法

2012-09-14来源:环球破碎机网矿山生产需要高产高效,但矿山机械设备在运转过程中难免出现各种故障,例如圆锥式破碎机就是常用的矿山机械设备之一,而圆锥破碎机“飞车”故障时常困扰着破碎机维护人员,在些就与环球破碎机网一起来了解一下圆锥破碎机“飞车”故障的原因与故障的解决办法。

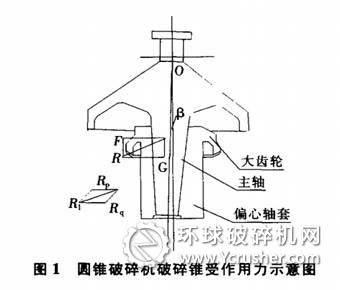

圆锥破碎机“飞车”的机理:圆锥破碎机的破碎锥在正常情况下有规则的自转并伴随着平稳的摆动,它所受的作用力如图1,破碎锥的轴线与机架中心线相交于0点,其夹角为B,破碎锥的惯性力F和自重G的合力为R,球面轴承的反作用力R。和偏心轴套的反作用力R。的合力为R。,它们应满足R=R1。在圆锥破碎机运行过程中,轴衬与动锥主轴通过油膜接触,在接触点处产生了摩擦力矩。空载时,此摩擦力矩驱动破碎锥与偏心轴套同方向而不同步的自转。破碎机重载时,动锥受破碎矿石的反向作用力,使它在摆动的同时.与大齿轮不同步并且反方向自转,转速一般为0~8r/min.整个机体处于平稳的运行状态。但由于圆锥破碎机破碎锥的直径(2200)偏大.即使它在平稳的运动状态下.惯性力矩也有使口增大的趋势,只是受偏心轴套与轴衬结构的约束和限制,才不会有太大的变化。但在实际工作中,如果轴衬有不良因素时,偏心轴套对主轴的制约性质就会发生改变,这个约束力就会成为主轴和轴衬胶合的动力来源,此时轴衬油膜被破坏,从而加剧主轴和轴衬的粘结程度,发生“烧瓦”现象,导致破碎锥的受力状况发生变化。即由于轴衬与主轴接触应力增大,偏心轴套对破碎锥的作用力R。迅速增大,因此破碎锥的动平衡完全被破坏,且因轴衬和主轴的频繁胶合,动锥的自转速度增加,碗形轴承对动锥的反作用力减小,致使机体严重振动,动锥碎矿效率降低:又由于主轴和轴衬局部的干摩擦在较短时间内又使润滑油温度升高.润滑油粘度下降,油膜强度很快降低,加剧了动锥与轴衬的进一步粘结;此外,由于接触点处温度很高使得轴衬受热膨胀,但偏心轴套的温度此时还低于轴衬温度.而钢的热膨胀系数比铜的热膨胀系数低。从而限制了轴衬向外扩张.迫使轴衬向内凸起.这使得轴衬与动锥的接触程度进一步恶化.使圆锥破碎机破碎锥产生“飞车”。

圆锥破碎机发生“飞车”,首先,正常的生产作业被中断,并需要投入大量的人力物力进行检修。同时由于机体强烈的振动。造成大小齿轮打齿,电机烧损,转子轴弯曲或折断,竖套开裂,轴衬烧伤并且裂损;润滑油变稀并四处飞溅,严重流失,油位降低,甚至造成供油中断,传动件损坏;严重的则导致主轴划伤、磨损、弯曲变形或出现凹凸槽;另外因主轴高速运转而且极不稳定,使碗形轴承承受巨大的冲击载荷,停机不及时就会裂缝损坏;严重时还会造成偏心轴套变形,大伞齿轮与偏心轴套配合变松,致使大齿轮脱落,极大地影响了圆锥破碎机主要备件的使用寿命。

圆锥破碎机“飞车”的原因:造成“飞车”这一故障的原因,从理论和实践两方面总结,主要有以下几点。

(1)圆锥破碎机自身存在的问题,在装配时轴衬没有严格把关,内壁刮研质量不合格.造成轴衬与主轴多处面接触,不能形成较好的油膜,这是破碎机“飞车”的一大隐患。

(2)轴衬使用时间过长,磨损严重,或检修时装配不当,瓦口和主轴上沿间隙太大.偏心轴套与主轴产生撞击力。动锥随即出现剧烈横摆,机体强烈振动,这也是“飞车”故障的一种情况。

(3)在更换或处理轴衬时,虽然予以刮研,但圆锥破碎机没有进行充足的运行磨合。轴衬和主轴之间形成的润滑油膜强度不够.容易出现“飞车”。

(4)在主轴与轴衬配合状态良好的情况下,有时也会发生“飞车”现象.这是因为动锥球面或碗形轴承磨损,影响了它们之间的正常接触,动锥球面在碗形轴承上的运动轨迹发生变化.有时也会造成动锥失控。

(5)机体在运行中受非破碎物(过铁)的作用,因而负荷过大,机体动平衡被破坏.破碎锥惯性力矩瞬间增大.有时固定轴衬的灌锌脱落.致使轴衬上窜,主轴和轴衬之间的间隙变小而“抱轴”,若未及时停车,也会出现机体振动并“飞车”。

(6)①圆锥破碎机在运行中各接触并传动部件之间产生大量的热.正常情况下。通过热交换器可将热量释放出去,从而实现系统热平衡,若系统产生的热量超过冷却器的冷却能力。或冷却器出现故障,机体不能较好的降温,油温随即升高,油膜强度降低甚至“失效”,出现干摩擦,致使轴衬与偏心轴套贴合而“飞车”。②圆锥破碎机正常的润滑油压力为0.8~1.5kg每平方厘米。如油压太低或因润滑系统的故障而减少甚至中断供油.有时压力继电器的连锁保护不能发挥作用,这样势必引起滑动接触部位的“粘合”。如油压太高,主轴将会在液压力的作用下,失去动平衡,发生“飞车”。③如果圆锥破碎机润滑油的质量不合格。或油质太差(使用中进人矿砂等赃物等),粘度下降,碗形轴承和主轴容易磨损,轴衬与主轴间油膜强度减弱,同样能引起“飞车”。

(7)产生“飞车”的原因,还有一点往往被人所忽视,即偏心轴套底部摩擦盘的情况,长期的运行,偏心轴套底部的止推轴承磨损,上圆盘与偏心轴套的接触支口也出现倾斜的沟槽,重面磨损严重.影响大小齿轮啮合间隙,易产生根切打齿。同时这种情况也会改变轴衬与主轴间的正常间隙,成为“飞车”的起因之一。

无论哪一种情况造成“飞车”,都会出现轴衬局部“烧伤”,而这些部位一般是在偏心轴套轻面一侧。并发生在距轴衬上端1/3长度范围内,因此。破碎锥动平衡的破坏是促成“飞车”故障发生的根本原因。

“飞车”的处理:出现“飞车”状况。及时查明原因,对症下药,采取得力的措施和方法,尽快消除这一故障。以下为“飞车”故障预防治理经验及对策。

(1)动锥主轴与轴衬有适当的间隙对破碎机的运转至关重要,间隙太小容易发热,烧伤轴衬,破坏油膜;间隙太大会产生较大的冲击和振动,2200圆锥破碎机轴衬和主轴上沿间隙一般为3.8~4.6mm。检测方法是用两段坼mm的保险丝贴放在轴衬上口薄边、厚边各一段,将主轴慢慢装入轴衬锥孔中,直至动锥球面压实在碗形轴承上,然后吊出破碎锥.测量两段挤压过的保险丝厚度,取其和即为实际轴衬上沿与主轴的间隙,如需调整间隙,可通过改变碗形轴承架与机体接触面的垫铁厚度来实现。

(2)“飞车”的重要原因还在于轴衬,因此,在检修或更换轴衬时一定要保证其内锥孑L,尤其是上部1/3长度内的刮研质量.具体方法是用三棱刮刀刮研内孔,再用研磨棒外涂研磨剂在已刮研表面压实滚动,并用直尺边沿与内孑L母线接触,检验其刮研效果.然后视内孔所沾的研磨剂及它与尺边沿接触情况反复刮研,直到保证轴衬上端1/3长度内均布鱼鳞状刮痕,能够形成牢固的油膜,使得轴衬和主轴通过油膜能保持均匀接触(每50mmx50mm的范围内至少有一个接触点),然后进行试车磨合。如果偏心轴套薄边一侧因受热向内凸起,也可采取同样的方法,用三棱刮刀刮研轴衬内孔,减轻或消除其变形对轴衬装配的影响,并视变形情况反复刮研,直至轴衬可以安装到位。另外圆锥破碎机在运行中,轴衬磨损面一般在偏心轴套的轻面,而重面不易磨损,因此在实际工作中,也可将轴衬转动180度稍作处理后继续使用,而有裂纹但磨损并不严重的轴衬在其开裂处钻书8~10m的止裂孔,再做适当的刮研仍可使用。

(3)经多次实践证明采用正确的方法刮研碗形轴承.可以促成它与动锥球面较好的接触,从而解决因碗形瓦或动锥球面磨损造成的“飞车”。具体方法是先在动锥球面上均匀涂抹研磨剂,装配主轴盘车.让它与碗形轴承互研,再视其研磨情况,同样使用三棱刮刀刮研碗形轴承。直至它们之间的接触点均匀分布在碗形轴承油槽下部112圆环,并且每25mmx25mm面积内至少有一个接触点。在其余1/2的内圆环不得接触。

(4)针对偏心轴套上圆盘的磨损问题,采取堆焊后车削修复上圆盘的办法,只有轻微磨损时,可在圆盘另一侧钻孔,调面后继续使用,为保证齿轮啮合间隙,装配修复的圆盘时,需在下圆盘下面加适当的垫铁。

(5)圆锥破碎机特有故障的产生防治与润滑系统有直接关系,因此首先必须确保润滑油质量,要使用适于设备运行的润滑油,按照检修规程定期更换,勤于清洗过滤器;进一步加强防尘设备、设施的管理。在圆锥破碎机运行过程中,认真监护,保证其正常的供油压力和供油温度,使润滑油既有足够的粘度。能形成强度较高的油膜,又有很好的润滑效果。另外,由于油箱容积有限,自然冷却效果不会很好,所以应具备高效的热交换器,对使用中的热交换器要加强清理维护,确保有高质量的冷却效果。

(6)偏心轴套和轴衬经过上述处理后,空运转试车可能转速较高,但若有1小时以上高速(转速在16~25r/min)但均匀平稳的运行期,机体未出现异常振动,润滑油没有流失现象,而且经检测主轴与轴衬间隙合适.接触点也符合要求,即可进行带负荷试车,破碎机经过带矿运转可以使传动部件,特别是动锥与轴衬及碗形瓦之间得到进一步的研磨,约需8~12小时磨合,破碎机动锥就会均匀减速,逐步趋于平稳。

(7)随着设备备品备件的不断更新,将竖套材质由铜件改为尼龙产品,使用效果也很好。轴衬的材质现多采用锌锡合金。价格适宜,而且可采用传统的刮研方法去“迎合”动锥主轴.而较新的产品尼龙轴衬在实践中证明同样可较好的控制飞车的发生。这是因为一方面偏心轴套内锥孔轻微的向内凸起变形可通过尼龙套的塑性变形来弥补。另一方面尼龙轴衬与主轴发生胶合后的粘结强度比铜套或合金套要低得多,故产生飞车的动力非常小。但是,使用尼龙轴衬油温较高,这就要求配置与之相适应的冷却系统。

结语:圆锥破碎机的“飞车”故障是其特有的.也是最常见的,以上分析对今后的设备运行管理提供了一定的帮助,但还有待于在长期的实践中进一步观察积累,把选矿这一主要设备的管理工作做得再严再细,更有效的预防处理圆锥破碎机的飞车故障,为矿山生产服务。

- · 美卓发布新一代Nordberg® HPe™系列大型圆锥破碎机 (2025-04-22)

- · 美卓再推新!Nordberg MP圆锥破碎机第五代液压动力单元重磅推出... (2025-03-27)

- · 磊蒙集团重磅推出两款大型装备! (2025-01-07)

- · 韶瑞重工闪耀2024上海宝马展,圆满收官! (2024-12-11)

- · 短短两年,第100台HP900圆锥破碎机下线!美卓天津工厂迎来新突破!... (2024-09-03)

- · 中信重工申请圆锥破碎机大螺距锯齿形螺纹抛光专利,提高抛光的全面性、... (2024-08-01)

- · 美卓推出开创性破碎解决方案,专为矿山恶劣工况应用设计... (2024-07-18)

设为首页 | 加入收藏 | 广告合作 | 联系方式 | 关于我们 | 服务项目 | 网站导航 | 网站建设 | 加盟会员 | 友情链接 | 申请链接

业务联系:(总机)0371-56079958 邮箱: 本站法律顾问:河南光法律师事务所

客服QQ:

:2242538890 2233515786 280327213 技术:

:2242538890 2233515786 280327213 技术: :497398702

:497398702  MSN:

MSN:软件著作权:2016SR275876 豫ICP备11007950号 增值电信业务经营许可证:豫B2-20190850

豫公网安备 41010502002251号

在线客服

在线客服