详解反击破碎机和锤式破碎机在煤矸石烧结空心砖中的应用

2012-05-25来源:魏立路桥随着国家新型墙体材料产业政策法规的进一步实施,淘汰实心粘土砖,利用工业废渣、 页岩和煤矸石生产烧结空心砖,成为烧结砖生产企业的唯一出路。与常规的粘土原料生产空心砖不同,原料破碎及工艺,成为能否生产优质空心砖的关键环节。此外,墙体材料行业“十一五”规划中要求以页岩、煤矸石为原料的烧结空心砖新建项目,年生产规模要大于3000万块(折标砖),年产量提高后,对原料破碎设备及工艺的要求更高。

原料破碎设备及工艺的选择,主要依据三点:一是原料物理性能,二是产品纲领,三是生产规模。在各种类型、各种规格的破碎设备中,如对辊机、三辊刨刀破碎机、笼型粉碎机、轮碾机、锤式破碎机、反击破碎机等,已经被原料条件各异、生产规模不同、以烧结普通砖为主的砖厂所广泛采用。应用效果的评价,仁者见仁,智者见智。在此环球破碎机网仅就锤式破碎机、反击破碎机在烧结砖厂的应用列出分析。

1 锤式破碎机、反击破碎机一般破碎特性

锤式破碎机、反击破碎机两种破碎设备,是建材工业企业原料破碎工艺中应用较为广泛的设备, 主要针对脆性、中硬及含水率不大的原料如石灰石、煤矸石、煤、页岩、石膏等。

锤式破碎机由转子、锤头、篦板、衬板、箱体构成。锤头悬挂在转子锤架上,依靠转子高速回转,使得锤头高速运转,对进入破碎腔的原料产生冲击、研磨.实现原料破碎。出料粒度由卸料口筛板孔或篦板间隙控制,合格细粉料可直接获得或通过后续筛分工艺获得。

反击破碎机由转子、锤头、反击板、篦板、箱体等部件构成,锤头不像锤式破碎机那样自由地悬挂在转子锤架上,而是刚性地固定在转子上。物料进入破碎腔后,高速旋转的转子锤对物料产生冲击.物料抛向反击板弹回,再次被转子锤打击,形成多次打击,通过反击和相互撞击实现原料破碎。碎后混合料由卸料口及篦板间隙排出, 得到一定粗细比例的混合料。合格细粉料须经后续筛分工艺获得。

锤式破碎机、反击破碎机两种设备,都具有破碎比较高、破碎效率高、动力消耗较低等优点。主要缺点是回转件、锤头、反击板、衬板、篦板、筛板易磨损。当人料水分较低时,粉尘较高。锤式破碎机在生产应用中,当入料水分超过技术要求时,由于筛板将破碎腔封闭, 易出现堵料,出现电动机负荷升高、产量下降等现象。

反击破碎机由于卸料口为半开敞式结构,允许人料含水率适当提高,此时不会像锤式破碎机那样频繁堵料,但筛分后筛上料(粗料) 比例有所提高,细粉料产量下降。因人料水分增加引起破碎产量降低的矛盾,被转移到后续的筛分工艺。

2 锤式破碎机、反击破碎机的影响因素

锤式破碎机、反击破碎机用于烧结砖页岩、煤矸石破碎工艺, 对破碎效率有影响的因素如下。

第一,物料物理性能的影响。锤式破碎机、反击破碎机的破碎工作原理为高速冲击破碎为主。根据材料的物理特性,脆性、硬的物料其抗冲击强度比抗压强度低十多倍.因而此类物料采用锤式破碎机或反击破碎机时,正好利用了脆硬材料抗冲击能力较弱的特点,破碎效率大幅度提高。但当绵软物料如软页岩,或硬页岩夹杂表层软土同时进入破碎机时,冲击能量被吸收,冲击破碎效果降低。

第二,物料含水率较高时的不利影响。锤式破碎机、反击破碎机高速回转,使得物料运动速度加快,物料之间撞击,摩擦加剧,物料水分转变为水蒸气,使得细粉料粘附于篦板筛孔和衬板两侧,导致破碎空腔体积减小,筛孔通过尺寸变窄,破碎腔中形成缓冲垫层,造成冲击破碎作用降低,堵料、电动机负荷升高等现象,细粉料比例波动较大。

第三.金属件磨损的影响。锤式破碎机、反击破碎机的锤头、反击板、衬板、筛板、篦板等部件磨损较快。根据试验成果,锤式破碎机、反击破碎机的工作效率与转子锤线速度成正比.金属磨损程度与回转线速度的二次方成正比。当磨损得不到补偿或纠正时,锤头的回转直径减小,线速度降低。破碎工作效率下降。而磨损使得锤头与反击板、筛板、衬板之间问隙加大,特别是锤式破碎机碎机,锤头与筛板间隙大于10 mm后。粉料通过筛孔速度降低。破碎产量显著下降。反复冲击、打击次数减少,对破碎效率影响较大。

第四,人料粒度的影响。锤式破碎机、反击破碎机的破碎比较高,最高可50。大块物料进入时,其吸收动能增加,破碎时问延长,粗料比例增加,破碎效率降低。在生产过程中。控制入料粒度,减小入料粒度。可以大幅度提高破碎设备工作效率。 当大块物料比例较高时。应考虑增加颚式破碎 。

第五。转速的影响。锤式破碎机、反击破碎机转子转速决定了锤的线速度。线速度越高,破碎效率越好,粉料越多。某些砖厂,900 x 900锤式破碎机转子转速确定为1200 r/min,1100 x 1100反击破碎机转子转速确定为960r/min,此时锤的线速度分别为56m/min和55 m/min。在生产实践中。破碎效率高,细粉料多。但此时要求转子及锤的动平衡要严格、精确。避免设备振动。在高转速条件下。轴承润滑措施要到位。

3 锤式破碎机、反击破碎机在砖厂的应用

在贵州省。利用页岩制砖很普遍。随着改革开放政策的深入和农村乡镇人均收入的不断提高。建房成为头等大事,对烧结砖的需求急剧增加。加之烧结砖项目建设门槛较低,在人口相对集中的乡镇所在地,建成了很多规模不大。投资较小的小砖厂。这些砖厂大部分采

用页岩、煤矸石为主要原料。年生产规模600一 1000万块。 较为典型的工艺流程见图1 、 图2 。

回转筛一次码烧轮窑生产工艺流程

上述两种工艺流程。当人料水分低于10%.粉料颗粒小于3mm时,成型砖坯外观质量较好。 粉料破碎产量也较高。走访的80多家小砖厂。产品质量均能满足烧结普通砖质量指标~级砖要求。采用筛分环节的砖厂约有30家,采用反击破碎机的厂家较少。锤式破碎机碎机规格大多为 + 800以下,反击破碎机碎机规格为φ700以下。经分析,以下三种破碎筛分工艺具有一定的实用性。三种工艺平剖面布置示意见图3、图4、图5。

三种使用的破碎筛分工艺

图3剖面所示工艺中。振动筛筛上料进入另一台规格较小的锤式破碎机, 原料破碎粒度合格后。直接进入工艺线。此类破碎工艺设置较少,有一定合理性,可以有效避免因粗料回料过多。造成第一台锤式破碎机工作负荷的升高。还有一些砖厂,针对筛上料,利用一台高速细碎对辊机加以破碎,然后直接进入生产工艺线,同样避免回料,提高了破碎产量。图4剖面所示工艺中。工艺紧凑,但安装高度较高,否则粉料仓容量较小,不能满足粉料储存及陈化。图5平面图所示工艺,既兼顾到混合料过筛后粉料进入粉料库,用于生产空心砖,又同时考虑到混合料细度,混合料再经一次高速细碎对辊机、搅拌机,用于生产标准砖,避免过筛、储存环节,破碎效率提高。

4 锤式破碎机、反击破碎机在空心砖生产工艺中的应用

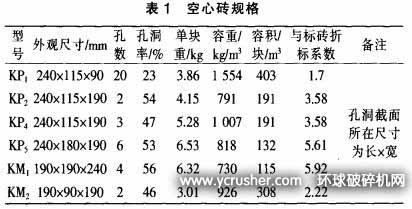

在贵州省,采用页岩为主要原料,按多孔砖、 空心砖、空心砌块的国家标准生产空心砖的砖厂并不太多,主要产品规格见表1 。

国家标准生产空心砖规格

在生产实践过程中,页岩空心砖微细裂纹也会影响外观质量。施工中灰缝饱满程度不均,装修中埋线、开槽、外挂空调、装暗盒、埋暗管等方面,仍有对材料性能不甚满意的地方。因此,贵阳地区页岩砖厂烧结生产安排中,对上述产品以销定产,市场需求并不旺盛。最近,有专家指出:“现有烧结多孔砖和空心砖标准虽经多次修订,但是与我国推广节能建筑的要求相比,标准仍然偏低。我国烧结空心砖的产品质量、性能、档次与国外相比还相差很远,如保温性能、孔结构、孔洞率、孔形尺寸、吸水率、尺寸偏差等,都亟待改进和提高。”

通过对砖厂现有空心砖生产工艺分析,若暂不考虑成型、自动化控制、焙烧装备等技术水平问题,则原料的精细加工,是改善提高烧结空心砖孔结构、孔洞率、孔形尺寸、尺寸偏差、吸水率等性能指标的最重要、最基本的条件。

以年产4000万块 (折标砖) 烧结页岩空心砖生产线为例,原料破碎采用锤式破碎机或反击破碎机、并经筛分、陈化,其工艺平面示意见图6 。

烧结页岩空心砖生产线原料破碎采用锤式破碎机或反击破碎机

在原料物理性能允许的条件下,可以采用锤式破碎机或反击破碎机对原料进行破碎,采用筛分控制混合料最大粒径,采用陈化改变混合料基本性能。此时,混合料细度、颗粒级配、粉状料 比例、塑性指数、含水率、均匀性等重要性能得到很大提高,符合对原料的精细加工工艺。在此基础上,才能生产出小孔径、多孔数、高孔洞率、大规格、高品质的空心砖,才能满足和发挥空心砖保温隔热、轻质高强的优点.从根本上解决烧结空心砖品质不高的缺陷。

- · 宁夏煤业洗选智能排矸系统高效上岗 (2025-03-25)

- · 总投资1.2亿元!煤矸石加工制备机制砂等产品,年利润可达3000余万元... (2025-03-03)

- · 山西省批准发布煤矸石生态回填环境保护技术规范地方标准... (2025-02-27)

- · 国际先进水平!陕煤地质攻克煤矿规模化矸石处置难题... (2024-07-17)

- · 探索“点石成金” 实现“变废为宝” (2024-04-30)

- · 10.37亿投资!鄂尔多斯市一20万吨/年固废综合利用项目开建!... (2024-04-03)

- · 海南开展生物质锅炉、机制砂等专项整治 (2024-03-18)

设为首页 | 加入收藏 | 广告合作 | 联系方式 | 关于我们 | 服务项目 | 网站导航 | 网站建设 | 加盟会员 | 友情链接 | 申请链接

业务联系:(总机)0371-56079958 邮箱: 本站法律顾问:河南光法律师事务所

客服QQ:

:2242538890 2233515786 280327213 技术:

:2242538890 2233515786 280327213 技术: :497398702

:497398702  MSN:

MSN:软件著作权:2016SR275876 豫ICP备11007950号 增值电信业务经营许可证:豫B2-20190850

豫公网安备 41010502002251号

在线客服

在线客服