详解砂石料系统中破碎机、制砂机的正确选型

2012-04-21来源:魏立路桥破碎机和制砂机是人工混凝土骨料生产中的核心设备, 其性能的好坏直接影响着混凝土骨料的质量,并影响着人工砂石加工系统的投资和生产成本。目前国内外破碎和制砂设备厂家繁多,品种多样,其性能和价格也各有不同。如何选择合适的破碎机、 制砂机, 以保证人工砂石生产系统的运行可靠性、技术先进性、 经济合理性是人工砂石生产系统设计的主要课题。

彭水水电站砂石加工系统所在地鸭公溪,是该水电站建设所需混凝土骨料的生产基地, 料场原料为灰岩,功指数、磨耗指数较小。系统设计规模按满足 1 6万 m 3 , 月混凝土生产强度设计,在工程施工的高峰时段( 高峰时段持续时问为4个月),采用 3 班制生产来满足混凝土高峰月浇筑强度 2 2万 t混凝土所需骨料,系统生产规模毛料处理量 1560 t/h , 成品砂石料生产能力1235t/h。

彭水水电站混凝土总量约210万方,但施工强度相当高。 为既能节约投资又能确保彭水水电站施工进度和工程质量,通过运行时问和设备的负荷率来满足砂石加工系统在高峰时段的运行;混凝土骨料以 3级配为主,兼顾1、2 级配,工艺设计要能灵活调整, 满足混凝土浇筑的需要; 原料最大粒径与产品粒径之比较大,需要较大的破碎比;碾压混凝土用砂和常规混凝土用砂的石粉含量要求不同,这些特性也影响主要设备的选择。

通过比较,选择反击式破碎机为粗碎、中碎,立式冲击破为细碎兼作制砂的主要生产工艺,粗碎选择NP1620、中碎选择PF1315反击式破碎机、细碎选择PCL1300立式冲击破的设备匹配方案,从系统的试运行状况看,主要设备的选型是合适的,设备之问的匹配较好。

2 主要设备选型原则

砂石加工系统 主要破碎设备选型是系统成功实现其功能的关键, 也是降低砂石料单价的主要途径。破碎设备的选型应充分考虑设备的可靠性、匹配性、经济性,选用破碎设备的类型、规格、 数量需满足流程的需要和产品质量、数量的需要。若有多种满足要求的破碎设备可供选择,宜通过技术经济比较后确定;上、下道工序所选用的设备,负荷应均衡;同一作业设备的类型和规格应尽量统一;大型砂石加工厂应选用与生产规模相适应的大型破碎设备,主要破碎设备一般可考虑适当的负荷系数。选用破碎设备应考虑设备对原料岩性的适应性,并满足给料粒径和数量的要求。制砂设备的类型应与制砂原料的物理性质、所需的处理能力、砂的细度模数、 设备的配置要求等相适应。岩石在破碎机中破碎一般有挤压、劈碎、折断和冲击破碎等多种形式,大部分破碎机的破碎原理为几种形式的共同作用。

岩石在破碎机内破碎主要克服作用于岩石晶体内部的、 晶体各质点之问的内聚力 , 以及作用于晶体与晶体之问,作用于晶体表面的内聚力。岩石能够粉碎主要是克服上述两种内聚力, 岩石破碎的难易程度与晶体本身的性质、结构及晶体结构中的错位和微裂纹有很大关系。混凝土骨料与冶金行业破碎概念的最大不同就是要再造“石”,其目的不是破坏岩石晶体本身结构,而是选择物料的缺陷处破碎,尽量减少过粉碎,以获得形状优异的颗粒,人工制砂同样如此。

3 主要设备选型与配置

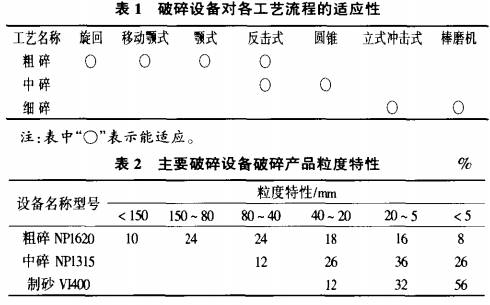

根据鸭公溪砂石加工系统总体工艺方案和系统的特点,工艺设备有多种配置的选择。破碎设备类型对本系统各工艺流程的适应性见表 1 。

综合考虑相关设备厂家提供的同类岩石的试验数据,选定鸭公溪砂石加工系统主要破碎设备的产品粒度特性如表 2 。

(1)粗碎设备主要是处理料场汽车运输来料,需要有较大的处理能力,并能处理较大块度的岩石。适合作粗碎的设备较多,有颚式破碎机、旋回破碎机、反击式破碎机等,颚式破碎机用于规模较小、骨料质量要求不甚严格、石料坚硬、圆度较好但不易破碎的石料(例如河卵石、灰绿岩等) 是比较合适的,对加工规模较大、砂石料质量要求较高的生产系统,因破碎比小,后续工艺较复杂,需要采用多段破碎流程,才能获得合格的成品砂石料;旋回破碎机具有运行平稳、进料粒径和处理能力大、适应性强、破碎料粒径较好的优点,但其设备基础工程量庞大,一次性投资高; 反击破碎机的优点是结构较简单 , 基础工程量较少, 而破碎机的破碎比大、产品粒形好,特别适合灰岩等比较软的岩石,适 合生产3级配混凝土骨料 。彭水 水 电站鸭公溪砂加工系统粗碎要求生产能力为1560t/h, 选择两台 N P 1 6 2 0反击式破碎机,单台处理能力可达900t/h ,最大可处理1200mm块度的原料,破碎比值为4.4 ,设备负荷率为 8 7 %。

( 2 )中碎的功能主要是处理半成品中的超径石和各级成品料的多余料,不仅要求有处理大径石的能力,同时要求对系统生产不同级配的骨料时进行调整。中碎设备可以选择反击破碎机,也可以选择圆锥式破碎机。圆锥式破碎机中又可选择WL型、s型及GP型。s型及GP型都为单缸液压破碎机。总体上,s型及GP型其性能、产品粒形等不如WL型优越。WL型圆锥式破碎机性能较优越,在很多砂石料系统中的应用中,取得了成功应用的经验,但是在选用上,存在上下流程设备的配置问题。由于反击式破碎机的破碎比大,破碎后粒形好,对于磨蚀性较小的灰岩,有其独特的优势,特别是允许进料尺寸较大,产品粒径小于80mm。因此选择3台PF1315反击破碎机作为中碎设备,大大简化了工艺流程,设备破碎比值为 4.2,设备负荷率为77%。

( 3 ) 人工砂的生产,可分为棒磨机制砂和破碎机制砂两大类。棒磨机制砂具有工艺稳定、 成熟的特点。破碎机制砂有立式冲击破碎制砂和旋盘层压破碎等类形式,但目前应用较多的是 PCL立式冲击破碎机。立式冲击破碎机比棒磨机体积小、基础简单、效率高,但立式冲击破碎机制砂是不完全制砂,需要闭路循环,流程中循 环量较大,成品砂的细度模数较大、颗粒较粗,且颗粒级配不甚理想,尤其是在生产石灰岩砂时,有产生粗砂与石粉较多,中间级别颗粒偏少的缺点。为此需要辅以容易控制、质量稳定的棒磨机来作为调节。这样可以互相补充,即采用立式冲击破与棒磨机相结合的联合制砂工艺。实际上,成品砂是由立式冲击破碎制砂、棒磨机制砂和部分小于5mm的筛下料、 以及石粉4大部分掺和而成的,使砂产品的颗粒组成更合理。彭水水电站鸭公溪砂石加工系统制砂采用 3台V1400立式冲击破与 4台棒磨机联合制砂,成品砂生产能力可达370t /h 。

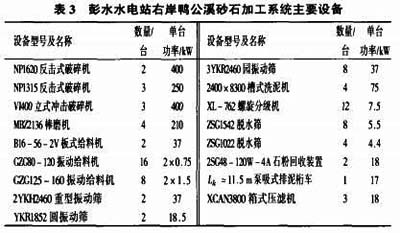

( 4 ) 鸭公溪砂石加工系统制砂作业中采用湿法生产工艺,通过螺旋洗砂机进行砂水分离的过程中,有一部份石粉流失,造成成品砂中石粉不足,碾压混凝土用砂中石粉含量达14%~ 19%,因此设计了石粉回收工序,采用型细砂回收装置。棒磨车间中螺旋洗砂机的溢流水和第3级筛分车间的螺旋洗砂机的溢流水中会有一部份石粉和细砂,溢流水通过自流渠道流入集浆池,集浆池底部的管道与砂泵连接,砂泵将砂浆泵入细砂回收装置,经处理后的石粉进入石粉回收胶带机。经回收装置的溢流水通过管渠排入废水处理车间。细砂回收装置的处理能力为170t/h,可回收石粉 4 0~5 0 t/h。 鸭公溪砂石加工系统各车间的主要设备型号、 规格及数量见表 3

鸭公溪砂石加工系统各车间的主要设备型号、 规格及数量

4 鸭公溪砂石加工系统设备选型生产实践

鸭公溪砂石加工系统采用反击式破碎机作为粗、中碎,立式冲击破制砂与棒磨机联合制砂的湿式生产工艺。2004年7月开始试 生产,从试生产的状况看 :

( I )粗碎、中碎、制砂设备的选型及匹配是合适的,能满足高峰生产的需要和不同级配调节的需要,但从粗碎后的半成品料分析,80—40mm料偏少,通过现场调节,排料中间少、 两头多的现象相得到了改善,80一40mm料的总量达到了设计要求。

( 2 ) 对现有资料进行分析,粗骨料的针片状率远小于15%,满足规范要求。鸭公溪砂石加工系统正是利用反击式破碎机产品粒形方正的优点,可以大大减少大中石针片状含量,这对于保证混凝土的质量是十分有利的 。

( 3 )砂细度模数的调整采用棒磨机和掺加石粉,既能保证砂的产量,又能保证砂中级配的连续和石粉含量。由于粗碎、中碎采用反击式破碎机,在粗骨料分级 后小于 5mm的石渣所占总处理量的比例高达15%~25%,这部分石渣的细度模数高达33~3.7, 如果弃之不用,则可能造成浪费和污染 ,采用冲击式破碎机与棒磨机联合制砂,可以使石渣中大于3mm的物料进入冲击式破碎机进行整形,不仅使砂有较好的粒形,同时也增加砂中石粉的含量 。

( 4 )立式冲击破制砂,成品砂细度摸数较大,一般在 3.2以上,通过筛分调节 、掺入部分棒磨机制砂和回收的石粉,成品砂的质量可以达到设计要求。

( 5 ) 石粉回收装置是近年从国外引进的设备,目前在大型砂石加工系统中应用较广泛,但该设备使用条件较苛刻,特别是水利水电这种工地,时常有石渣、 石屑混入其中, 容易造成旋流器堵嘴。同时,回收的石粉如何与砂均匀掺配,工业生产控制起来目前还有一定难度。

- · 衢宁铁路205万吨 年砂石料运输项目实施 同比增长将超170%... (2025-03-26)

- · 衢宁铁路205万吨 年砂石料运输项目实施 (2025-03-25)

- · 9400万起拍!湖北黄石二次挂牌出让750万吨土地平整工程砂石料... (2025-03-19)

- · 八局砂石的匠心与追求 (2025-03-14)

- · 破解矿山维保难题!赛澎“零库存+按需结算”寄售服务为矿山生产注入强心... (2025-03-11)

- · 近2.3亿元!国企+民企中标湖北辉绿岩矿区综合开发EPC项目... (2025-03-06)

- · 总投资25亿元,常德城发年产600万吨骨料生产线投产运营!... (2025-02-27)

设为首页 | 加入收藏 | 广告合作 | 联系方式 | 关于我们 | 服务项目 | 网站导航 | 网站建设 | 加盟会员 | 友情链接 | 申请链接

业务联系:(总机)0371-56079958 邮箱:Ycrusher@126.com 本站法律顾问:河南光法律师事务所

客服QQ:

:2242538890 2233515786 280327213 技术:

:2242538890 2233515786 280327213 技术: :497398702

:497398702  MSN:Ycrusher@126.com

MSN:Ycrusher@126.com软件著作权:2016SR275876 豫ICP备11007950号 增值电信业务经营许可证:豫B2-20190850

豫公网安备 41010502002251号

在线客服

在线客服

客服(客户专员)

客服(客户专员)