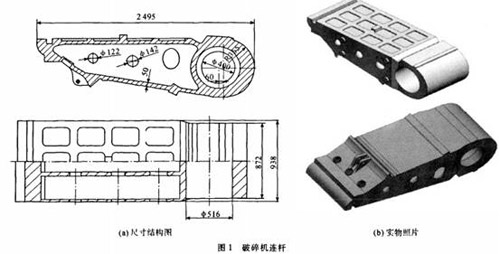

破碎机连杆的铸造工艺与生产质量控制详解

2012-04-07来源:环球破碎机网颚式破碎机主要应用于矿山机械,连杆是破碎机里比较关键的零部件,属于C100产品系列,该产品为大型箱体类铸钢件,主要轮廓尺寸为2 495 mm×938 mm×715 mm,材质为ZG20Mn5,铸件单重3 829 kg,主要壁厚40~50 mm,其结构如图1所示。技术要求全部磁粉探伤及超声波探伤,制造难度较大。

颚式破碎机连杆结构图及破碎机连杆实物

1铸造工艺性分析

(1)铸件壁厚较薄,产生冷隔纹、浇不足的可能性较大,表面质量不好控制。

(2)铸件局部热节较多,热节部位易产生缩松缺陷。

(3)铸件要求磁粉和超声波探伤,质量要求高,钢液内在质量要有保证,工艺措施要科学合理。

(4)铸件为内腔封闭式结构,筋板交接处热节较大,易产生粘砂,产生粘砂后不好清理。

(5)铸件材质以前我公司没冶炼过,铸件力学性能要求严格。

(6)铸件表面质量要求较高,按原有的习惯操作已不能满足产品质量要求。

2工艺方案及凝固模拟

(1)工艺方案1

采用立浇方式,放置240 mm×360 mm×310 mm腰圆型暗冒口4只,进行凝固仿真模拟,如图2。铸件重连同浇冒口总重为4 425 kg,工艺出品率86%。从模拟结果来看铸件缩松部位较多。

采用立浇方式的破碎机连杆铸造工艺

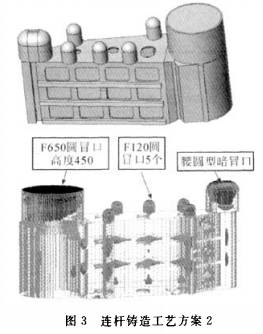

(2)工艺方案2

采用立浇方式,放置240 mm×360 mm×310mm腰圆型暗冒口1只,放置D1 20 mm圆暗冒口5只,放置口650 mm×450 mm圆冒口一只,进行凝固仿真模拟,如图3所示。铸件连同浇冒口总重5 377 kg,工艺出品率71%。从模拟结果来看铸件缩松情况比方案一有所减少。筋板交接处和筋板厚大处有缩松缩孔出现。

破碎机连杆凝固仿真模拟

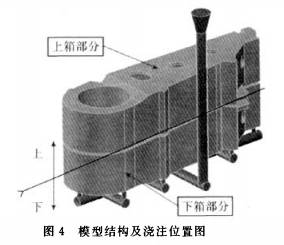

确定的工艺方案经过认真分析,考虑铸件的使用要求和技术要求,遵循顺序凝固的原则,并结合凝固模拟分析和生产经验,确定采用侧浇方案,两开箱造型,分型面选择在模样中间部位,模样结构及浇注位置如图4所示。

破碎机连杆模型结构及浇注位置

3铸件工艺设计

3.1造型工艺参数的确定

(1)缩尺

由于该铸件结构较紧凑,整个铸件在凝固收缩过程中,受铸型的机械阻碍影响不是很大,因此选择模样缩尺为2.0%。

(2)加工余量

由于铸件轮廓尺寸较大,为保证加工面精度,选择上表面加工余量为12 mm,下面和侧面的加工余量为10 mm。

(3)分型负数

由于采用上箱和下箱分模造型,分型负数选择3 mm,上下箱对称分布。

3.2 浇注系统的设计

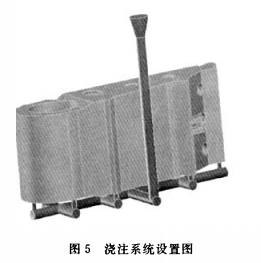

为保证浇注系统充型平稳,减少金属液对型腔的冲击,避免出现夹砂、冲砂现象,我们采用底注式浇注系统,使金属液充型平稳,更好的保证铸件内部质量。为防止铸件浇不足和表面出现冷隔纹,浇注系统设计为开放底返式,直浇道采用p100 mm一个,横浇道采用D80 mm两道、从中间往两边分开,内浇道采用D60mm八道,浇注系统设置如图5所示。

破碎机连杆浇注系统设置图

3.3 冒口及外冷铁设置

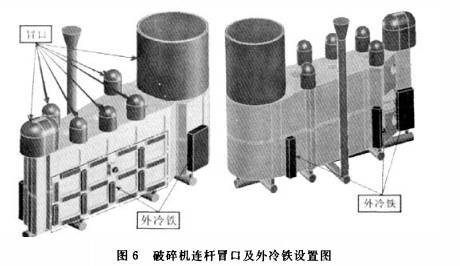

由于铸件局部热节较多,为保证形成由铸件向冒口的顺序凝固方式,保证铸件内部组织致密,探伤合格,通过凝固模拟分析,并依据实践经验,确定外冷铁和冒口设置方案如图6。采用D120 mm圆暗冒口5个,腰圆型240 mm×360 mm×310 mm暗冒口一个,放置D650 mm×D450 mm圆冒口一只。为消除凸台及热节处的缩孔缩松缺陷,在凸台及热节处设置外冷铁。

破碎机连杆冒口及外冷铁设置图

4铸造生产质量控制

4.1模样制作与检查

模样采用实样木模,要保证整体强度和刚度,在吊运、起模过程中不得有任何变形,模样要做出起模吊鼻,保证吊运起模安全。模样要求表面光洁度达到1级,棱角分明。铸造圆角要从外模及芯盒中做出来。造型、制芯以前,造型与制芯人员首先要明白图纸及工艺要求,严格依据工艺图检查模样、芯盒状况,检查的内容包括外模尺寸、各处拔模斜度、上下芯头定位、各部位活块数量、位置、松紧程度。

4.2型芯砂

(1)要求原砂进厂要全部进行复检,Sioz、含泥量、目数等参数必须合格,具体各项指标必须达到以下要求:石英砂Si()2≥97%;目数为40~70目;含泥量≤O.5%,角形系数≤1.3。铬铁矿砂Crz0。≥38%,Si02≤6%,Ca0≤2%

(2)每碾子型芯砂都必须做性能检验,检验数据不合格不得进入生产,型砂实验员留好原始记录备检。型砂性能指标:湿压强度18~20 kPa,湿透气率≥150,含水量≤3.6%.

4.3 制芯

(1)制芯前准备好芯骨,芯骨上焊接吊鼻或者备上铁丝作为吊鼻,两个大芯子内放适量填充物;后端的芯子尤其注意采取排气措施,芯骨强度足够,外缠草绳,芯骨长宽最大尺寸距离芯子外表面吃砂量大于3U mm。

(2)各砂芯采用树脂砂制作,拐角处用铬铁矿砂制作,厚度lO~20 mm。保证足够紧实度和表面光洁度。

(3)两个大芯子上焊接排气管,通到芯头的平面上,制芯时在各个筋板位置作出排气孔,直径D10mm,数目两道。

(4)芯子制作完毕后,表面涂刷醇基锆英粉涂料两遍。

4.4造型

(1)浇注系统全部采用耐火砖管,注意浇口砖管之间的连接要紧密,防止型砂进入浇口内部。

(2)铸件的大冒口用保温板围成,后端的3个异形冒口用保温冒口。

(3)模样放入砂箱,预留好浇口管位置和冒口位置,模样表面涂刷脱模剂,利于脱模。

(4)面砂吃砂量大于100 mm,紧实度足够高而且要保证均匀。

(5)使用外冷铁以前,仔细检查外冷铁锈蚀情况,进行充分打磨除锈。

(6)起模后修型光洁,型腔内不得留有散砂。

(7)上箱造型时,适量增加吊棍数量,防止塌箱。

(8)上下箱开箱前扎出毋6 mm出气孔,芯头处出气孔保证扎透。

(9)修型后,砂型用二氧化碳适当硬化,防止上窑烘干及吊运过程中型腔变形。

(10)烘干后砂型用醇基锆英粉涂料涂刷两遍.

4.5 下芯、合箱

(1)合箱以前仔细检查型、芯尺寸。无误后方可进行下芯合箱。

(2)下芯时仔细核对各部壁厚是否合适,探伤部位不得采用芯卡定位,仔细检查确认无误后才能下另一块砂芯。

(3)芯子下完后,将型腔内散砂再次清净,同时仔细检查各部尺寸,无误后方可进行合箱操作。

(4)扣箱时注意观察是否有砂块脱落,不允许有砂块带进型腔。

4.6 熔炼、浇注

钢液的纯净度及浇注温度直接影响铸件的质量。加强工序质量控制,采用变质处理及钢包底吹氩技术严格控制钢液质量,减少钢液中气体及有害元素含量,控制浇注温度和浇注速度,增加钢液的补缩能力,保证铸件组织致密。冶炼时成分按中限控制,炉前脱氧,在包内采用稀土硅进行变质处理,出钢温度控制在1580~1610℃。出钢前要保证各元素含量在限定区间范围内。浇注时及时引火,并采取防跑火措施。浇注采取先慢浇、然后大流快浇、最后慢浇的原则,浇满后停3 min充点冒口一次,然后再停5 min充点冒口一次。钢包采用底注式浇包,不许用新砌的钢包。钢包必须保持干燥,烘包温度要保证在700℃以上,出钢后钢液在包内镇静时间大于7 min,用热电偶测温仪测温,浇注温度控制在1530~1550℃。

4.7精整与热处理

(1)开箱后,尽快清理冒口根部残砂,保证100℃以上热割冒口,清砂时注意不能用风铲直接与铸件表面接触,防止损伤铸件表面。

(2)按照公司制定的完全退火工艺进行退火,试块同炉退火。

4.8质量检验

(1)钢液检验必须严格仔细,检验以前,查对标样的成分,特别注意S、P含量一定不能超标。

(2)超声波探伤与磁粉探伤是铸件质量检验中非常重要的部分,进行超声波检验的技术人员必须在检验以前充分熟悉相关超声波探伤检验文件,熟悉探伤的部位,准备好检验的材料和器具。

(3)力学性能检验,试棒的尺寸必须按照用户提供的试棒图纸进行加工和试验。

(4)低温冲击实验在零下30℃进行,数值大于27J,每次准备不少于3支试样。冲击试块尺寸按标准制作。

经过实际生产验证,生产出的破碎机连杆铸件,表面质量良好,组织致密,磁粉和超声波探伤都达到标准要求,力学性能完全符合技术条件要求。第一批生产的六件送达用户后,全部通过用户验收,无论是内在质量还是外在质量都得到了用户的质量认可。目前我们已进入批量生产阶段,用户订购数量逐年增多,与用户形成了良好的业务联系,铸件质量赢得了用户的满意。

- · 韶瑞重工:针对金属矿山以及超级石场量身定制头破设备,时产能最高可达7... (2025-04-08)

- · 投资超20亿元!年产超千万吨!磊蒙集团助力中能建海南砂石项目投产... (2025-04-07)

- · 破解矿山维保难题!赛澎“零库存+按需结算”寄售服务为矿山生产注入强心... (2025-03-11)

- · 总投资25亿元,常德城发年产600万吨骨料生产线投产运营!... (2025-02-27)

- · 浙江企业近1620.3万元中标时产300吨骨料线全套设备! (2025-01-09)

- · 南矿集团:正在推进高性能智能破碎机关键配套件产业化项目的建设与实施... (2025-01-08)

- · 总投资超20亿,1000万吨/年,福建马坑矿业马坑铁矿采选扩能工程项目节能... (2024-08-15)

设为首页 | 加入收藏 | 广告合作 | 联系方式 | 关于我们 | 服务项目 | 网站导航 | 网站建设 | 加盟会员 | 友情链接 | 申请链接

业务联系:(总机)0371-56079958 邮箱: 本站法律顾问:河南光法律师事务所

客服QQ:

:2242538890 2233515786 280327213 技术:

:2242538890 2233515786 280327213 技术: :497398702

:497398702  MSN:

MSN:软件著作权:2016SR275876 豫ICP备11007950号 增值电信业务经营许可证:豫B2-20190850

豫公网安备 41010502002251号

在线客服

在线客服