、 用途及特点

1、用途

PFL系列立轴锤式破碎机是在吸收国内外先进技术的基础上设计制造的一种高效破碎

设备,具有破碎效率高、破碎比大、磨损少、工作平稳、能耗低、维修方便等优点,是一种较理想的节能型破碎设备。

PFL系列立轴锤式破碎机不仅适用于中等硬度脆性物料(如石灰石、水泥熟料、石膏、硫铁矿石、煤块等多种物料)的破碎,还适用于建材、化工、冶金、矿山、电力、煤炭等工业部门的原料破碎系统。

2、PFL立轴锤式破碎机特点

(1)、破碎能力强,物料经破碎后,大部分为粉状,特别适合后道工序为磨机的粉磨系统,可提高磨机的磨粉效率。

(2)、工作平稳、运转可靠、噪声小、粉尘少。

(3)、结构合理,易损件种类少,操作、维修简便。

(4)、结构紧凑,占地面积小。

二 、结构及工作原理

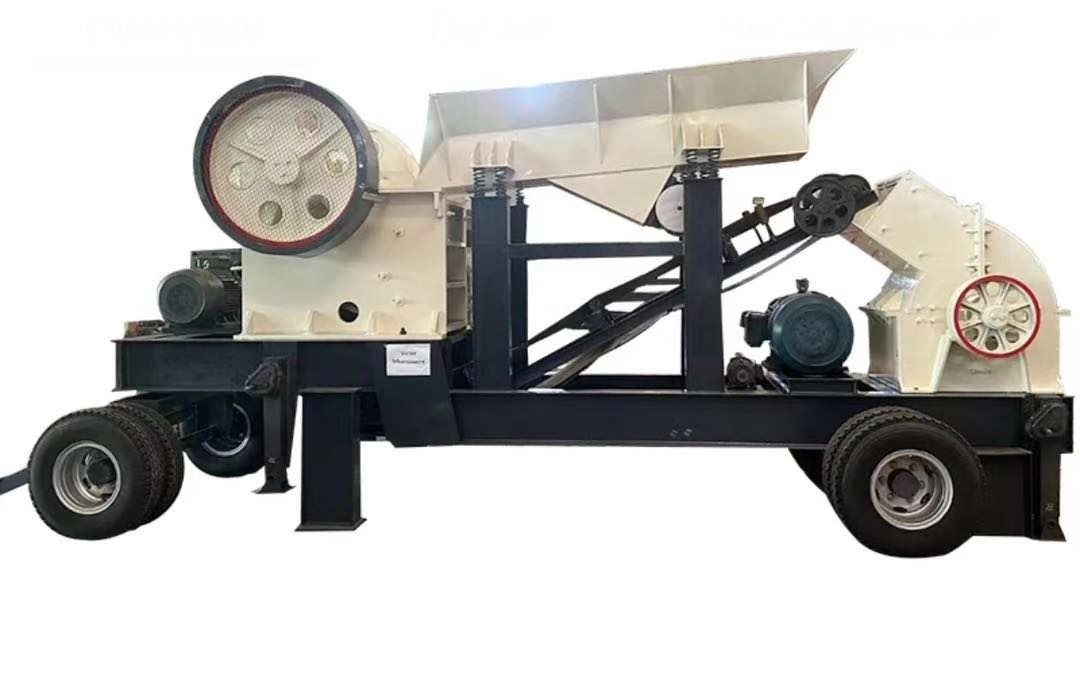

1、PFL立轴锤式破碎机结构

立轴锤式破碎机由上盖、机壳、立轴转子、底座和传动装置组成。上盖一侧设有喂料口(进料斗),中间设有转子轴承座。机壳内装有可拆换的反击板,中心立轴转子安装有数排对称布置的打击锤头,传动装置由异步电动机、电机机座、张紧机构及带轮构成, 带同立轴转子相连,底座下部设有出料口及料斗。

2、PFL立轴锤式破碎机工作原理

本机立轴上设置有多层锤头,由进料斗进来的物料利用物料自重均匀喂入,在自由坠落过程中,首先被上层高速运行的锤头冲击,物料被击向反击板,反击板再将物料反弹向锤头,随物料的自重向锤头与反击板之间冲撞,物料与物料之间的冲撞,使物料粉碎,被粉碎的物料由底部出料斗排出机外。

三 、立轴锤式破碎机技术参数

|

型号

|

PFL—750

|

PFL—800

|

PFL—1000

|

PFL—1250

|

PFL—1500

|

|

筒体内经/㎜

|

750

|

800

|

1000

|

1250

|

1500

|

|

生产率/t·h-1

|

10~25

|

10~25

|

25~40

|

30~70

|

60~110

|

|

给料粒度/㎜

|

≤45

|

≤50

|

≤60

|

≤75

|

≤90

|

|

出料粒度/㎜

|

≤5

|

≤5

|

≤5

|

≤5

|

≤5

|

|

主轴转速/r·min-1

|

1000

|

1000

|

1000

|

1000

|

600

|

|

电机型号

|

Y225M—6

|

Y250M—6

|

Y280M—6

|

Y315M1—6

|

Y315M3—6

|

|

电机功率/kW

|

30

|

37

|

55

|

90

|

132

|

|

质量/t

|

~3.8

|

~3.8

|

~5.8

|

~8.0

|

~13.7

|

注:表内数据仅供参考。

四、 设备的安装、调试和运行试

1、设备的安装和调整

(1)、安装前应清除设备外部的污物。

(2)、设备安装前应检查基础地脚螺栓孔尺寸及相对位置,看其是否与现场设备相符,

发现不相符时,应及时采取措施,加以修正。

(3)、将主机吊装在基础上,调整进料斗位置,使其符合工艺要求。

(4)、以主轴带轮的上端面为基准,利用水平仪通过加垫调整设备主轴的垂直度。

(5)、将电机组件吊装在基础上,对正地脚螺栓孔,通过加垫调整,使电机带轮与主轴带轮与主轴带轮的上端面处于同一水平面。

(6)、设备所有部位调整好后,进行二次浇灌。

(7)、水泥凝固后,有效调整两带轮上端面的平面度,同时利用调节螺栓调整 带的张紧度。

(8)、设备安装、调整好后,用手盘动V带主轴,应能转动无撞击声,则可进入下步。

2、空载试运转

(1)、开车前,先完整检查地脚螺栓和设备上所有紧固件是否拧紧牢固,电器部分接线是否正确,有否漏电,并向所有油嘴加注一定的润滑油脂。

(2)、用手盘动V带,检查打击锤与反击板是否碰撞,设备运转是否自如。

(3)、点动开车,无撞击声无阻碍,即可进行空载试运转,检查设备的振动与噪声情况,如果发现振动过大及有异常噪声,应立即停车,并仔细检查找出原因及时排除。

(4)、空载试运转4h,轴承温升不得超过35·C,轴承温度不得超过75·C,如超过要立即停车,清洗轴承及调整间隙后再行试运转,直至合格。

3、负荷试运转

(1)、空载试运转后,应对设备作完整检查,特别要检查打击锤、反击衬板的固定螺栓以及地脚螺栓是否松动,有无其他异常现象,如发现松动及异常现象均应及时排除。

(2)、负荷试车时,应先开机,后喂料,排空机腔内物料后再停机。

(3)、负荷试车,除完整检查设备振动、有否异常噪声、紧固件有否松动等情况外,要重检查轴承温度,轴承温升不能超过35。C,轴承座外表面的温度不得超过80·C。

(4)、负荷试车不得少于8h。负荷试车后,再进行一次完整检查,待一切正常后,方可正式投入生产。

五 、设备的操作及维护

1、设备的操作

(1)、当 立轴锤式破碎机未同系统联锁运行,操作时必须严格按先开破碎机及排料输送系统,然后再加料。当本破碎机与系统联锁时,按顺序开停车。

(2)、加料应均匀,加料粒度及加料量必须按机器的技术要求,物料含水率不宜过大,以免堵塞入料口和产生糊机现象。

(3)、防止金属物料入机,以免严重损坏设备的部件。

(4)、排料口应确保畅通,以免因出料不畅而引起设备过载。

(5)、应定期检查出料粒度情况,当发现粒度超过设备规定值时,应检查打击锤和反击板的磨损情况和V带的张紧情况,发现问题应及时处理。

2、设备的维护

(1)、设备在正常使用时应定时加注润滑油脂,下轴承润滑油应每周加注1~2次。

(2)、定期检查各紧固件,发现松动应及时拧紧松动的螺栓。

(3)、设备运转时,如有异常的振动和噪声应立即停车检排能开车。 (4)、密封胶条应定期更换,以确保密封效果。

(5)、当轴承温度或温升超过规定值时,应立即停车及时排除故障,发现轴承松动时,应更换轴承。

六、易损件图

见附页

七、安全规程

(1)、机器运转时,操作人员不能站在转子惯性力作用线内。

(2)、机器运转时,严禁进行任何调整、清理、检修等工作。

(3)、严禁向机器内投入不能破碎的物料,以免破坏机器。

(4)、机器在检修时,首先应切断电源。

:2242538890 2233515786 280327213 技术:

:2242538890 2233515786 280327213 技术: :497398702

:497398702  MSN:

MSN:

在线客服

在线客服

点击查看大图

点击查看大图