粗砂尾矿干排尾矿处理方案及投资回报分析

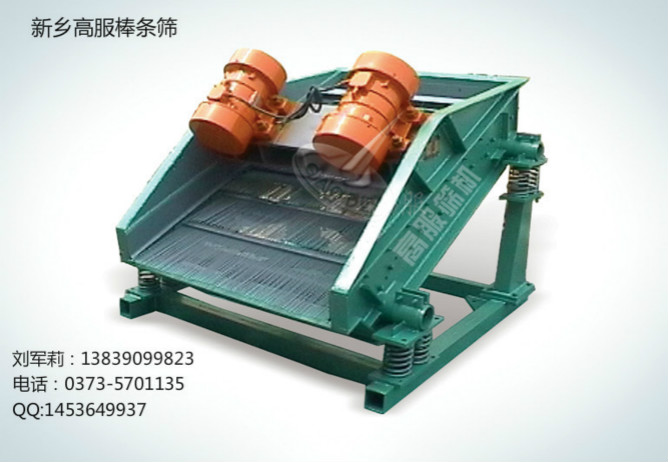

本文介绍了三种尾矿干排尾矿处理的方案对比,尾矿处理尾矿干排主要针对粗砂尾矿可直接进干排筛(脱水振动筛),进行干排处理和回水利用,从而避免矿山行业在尾矿干排处理中,因设备投资大运行成本高,而产生不必要的投资。文中以3000t/d铁尾矿干排尾矿处理为例,对三种尾矿干排方式进行了优缺点分析,希望对需要尾矿干排处理的矿山行业有所帮助。

一、矿山行业尾矿干排尾矿处理工艺存在的问题

目前,不少矿山行业在国家环保的压力下,需要将尾矿浆进行干排处理,以响应国家环保政策,避免尾矿库带来的安全隐患。而不少矿山行业一提到尾矿干排就想到需要投资上千万的设备和土建,因尾矿干排投资大,运行成本高,使很多矿山行业对干排工艺迟迟不能实施。其实只要对尾矿性质有所了解,针对不同粒度的尾矿浆和性质,选择合理的干排方案,就可以尽量减少对设备的投资,例如使用干排筛就可以达到尾矿干排和回水利用的目的。

二、以下是3000t/d铁尾矿的三种干排方案对比和优缺点分析:

|

序号

|

对比项目

|

传统方案

|

改进方案

|

优选方案

|

|

1

|

主要设备

|

浓缩池1台+过滤机4台

|

旋流器4台+尾矿干排筛4台+浓缩池1台+过滤机2台

|

尾矿干排筛6台

|

|

2

|

适用的粒度

|

细于200目占50%以上

|

粗于100目占50%以上

|

粗于100目占50%以上

|

|

3

|

干排后含水

|

10-22%

|

10-22%

|

12-20%

|

|

4

|

功率(KW)

|

≈600

|

≈400

|

≈90

|

|

5

|

易损件寿命

|

滤布1-3个月

|

滤布1-3个月

|

筛板7个月以上

|

|

6

|

投资金额(万元)

|

≈900(不含土建)

|

≈600(不含土建)

|

≈120

|

|

7

|

生产成本(元)

|

≈4.8/t

|

≈3.2/t

|

≈0.72/t

|

|

8

|

优点

|

可直接回水利用。

|

干排筛先将粗粒去除一部分,即减少对后续设备的磨损,又减少后续设备的数量和型号;

可直接回水利用。

|

投资小;

运行成本低;

粗尾矿浆可直接回水利用。

|

|

9

|

缺点

|

一次性投资大, 用电功率大,运行成本高;

易损件寿命短。

|

一次性投资大, 用电功率大,运行成本高;

易损件寿命短。

|

适用于粗尾矿;

干排后的底流需沉降后再回水利用。

|

| |

|

|

|

|

|

三、粗粒尾矿干排应用案例和投资回报分析

(一)案例一

承德某铁矿厂,属旧线改造项目,3000t/d铁尾矿,一天24小时生产,尾矿浓度20%,矿浆粒度粗于100目含70%左右,用干排筛(脱水振动筛)后可提取85%以上干矿量,干排后的尾矿渣含水<15%,底流经沉降可回收利用,少部分尾矿渣打入尾矿库。上尾矿干排筛后可节约水资源30%以上,增加尾矿库库容30%以上,并可以保护渣浆泵。

回水回报

日处理尾矿量(含水含尾矿)15000t/d,干排处理后带走尾矿和水5000 t/d,剩10000吨水,原来尾矿库可回收50%,按现在可回收80%,多回收30%,尾矿干排可节省水资源:15000-5000*()=3000吨/天,按水价0.8元/吨计算, 3000*0.8=2400元/天,一年工作300天,2400*300=720000元,一年可节约水资源72万元。

粗砂回报

每天干排出粗砂2550吨,每吨按10元利润,一年工作300天,2550*10*300=7650000元,每年粗砂回报765万元。

而3000t/d铁尾矿使用干排筛只需投资约120万元。

(二)案例二

商洛某钒矿厂,500t/d钒尾矿,浓度25%,粒度粗于100目含70%左右,用干排筛可提取95%以上干矿量,干排后的尾矿渣含水小于20%。尾矿干排后尾矿用于建筑材料,尾矿资源重利用;底流可直接回水利用,完整不用尾矿库。

回水回报

日处理尾矿量(含水含尾矿)2000t/d,干排处理后带走尾矿和水900 t/d,剩1100吨水,按水价0.8元/吨计算,1100*0.8=880元,一年工作300天,880*300=264000元,一年可节约水资源26.4万元。

粗砂回报

每天干排出粗砂475吨,每吨按10元利润,一年工作300天,475*10*300=1425000元,每年粗砂回报142.5万元。

500t/d钒尾矿使用干排筛(脱水振动筛)投资约50万元。

通过以上的干排方案对比和投资回报分析可以看出,使用GFVD高服干排筛的优点是:1、投资小,运行成本低,效率高;2、生产中固液自动分离,粗砂可资源再利用,液体可回水再利用,投资回报率高;3、干排筛(脱水振动筛)运行平稳,免人工操作,易损件使用寿命长,可24小时连续作业。

干排筛是一种可供矿山行业选择的低投资、高回报的新型尾矿干

:2242538890 2233515786 280327213 技术:

:2242538890 2233515786 280327213 技术: :497398702

:497398702  MSN:

MSN:

在线客服

在线客服

点击查看大图

点击查看大图