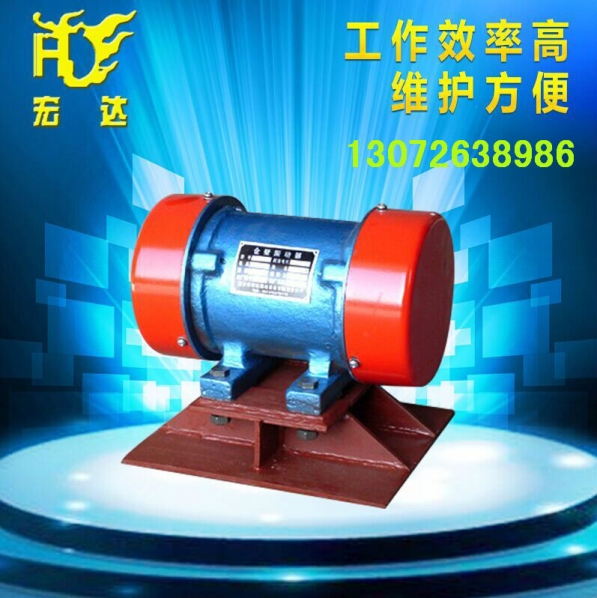

XVM-A振动电机侵绝缘漆的五大作用 1.结构简单、维修方便、振动平稳、噪音低。

2.激振力可以非常简单的进行无级调节。

3.可以单台或多台组合使用,完成各中作业要求。

4.规格齐全、形式多样,可满足各类振动机械的工作需要。

5.全封闭结构,可在各类粉尘(无防爆要求)、潮湿等恶劣环境下可靠工作。

6.经特殊设计可用于不同的电压、频率、绝缘和防护等级

7.质保期一年。

XVM-A振动电机侵绝缘漆的五大作用技术参数:

1、绝缘等级:B/F

2、防护等级IP55

3、电源电压:220/380v/420

4、电源频率:50Hz

5、相级:3相

6、工作方式:连续

电机浸漆工艺,是指电机在完成绕组嵌放,并做好导体连接,固定,绕组端部整形等工序过程之后,进行的一项重要工艺流程。这项工艺流程,对电机的性能影响较大的是电机的使用"寿命"。

关于电机浸漆工艺的作用,在网上有不少解释和说法,但大多是属于"电工" 级的水准。许多电机从业者甚至专业工程师,也是从网上学来的知识,再应用到工作中,造成以讹传讹,错误扩大。现在有必要做个重新定义和说明。绕组浸漆是电动机检修工作中一个十分重要的工序。对电动机绕组进行浸漆处理,是使绝缘漆浸透到绝缘材料与电磁线之间,以及绕组与铁芯之间,在这些部位的表面形成漆膜,以增强绝缘能力,提高电动机的绝缘寿命。具体说,绕组浸漆有以下作用。

1)提高绕组的耐热性和导热性。浸漆前绕组绝缘空隙充满了空气,导热性能差。浸漆后绝缘漆充填了绕组绝缘的所有空隙,导热性能大大增加。浸漆部位形成漆膜后,减少了与空气的接触,延缓了氧化过程,同时也提高了耐热性。

2)改善绕组绝缘的电气性能。浸漆后,绕组匝,相与绝缘层空隙都被绝缘漆填满,基本上消除了气泡,形成耐压性较强的固体绝缘,从而改善了绕组绝缘的电气性能。

3)提高了绕组绝缘的耐潮性和化学稳定性。浸漆前,潮气和水分回使得绝缘材料老化,性能变差。浸漆后,绝缘漆将绝缘材料的毛细管和缝隙填满,并形成一曾光滑的漆膜,使得潮气和水分不宜浸入,尘土和腐蚀性气体也不能与绕组直接接触。并且经过特殊浸漆处理的绕组绝缘,还具有防露,耐电晕,防腐和防油污等能力。

4)提高绕组的机械强度。浸漆后,绕组的各导线粘接在一起结成一个坚固的整体,从而加强了绕组的机械强度,减少了由于电磁力,振动和热膨胀而引起的绝缘松动和磨损。

这些对于电机浸漆作用的描述不太完整,与真实效果存在较大的偏差,也就相当于一个产品在设计时,其设计输入的条件出现了问题,根据这样的条件而设计制造出的产品,必然会"差以毫厘,谬以千里"!

那么,电机浸漆的作用,该如何区分,又有哪些作用呢?各个作用又占有多大比例呢?

电机浸漆的作用,主要分为五大类:

1)一体化。电机浸漆的较主要作用,是绕组,铁心,绝缘料以及附件的"一体化"。也就是说,使用绝缘漆这个特殊材料,通过浸漆,烘干等一系列工艺过程,将这些材料"融为一体",既确保了彼此分工不受干涉,又能较好融为一体,保证彼此的电气性能,机械性能和导热性能。

这个作用,与网上描述的第四条比较接近,但意义相差甚远。因为,这个作用的占比,相当于人的手指中的"大拇指",在手部运动中,所承担的功能。其所占功能比重:40%以上!

2)导热。所占比重: 30%(食指)。

3)防潮,防锈,防腐,防霉。所占比重:15%(中指)。

4)减震降噪。所占比重:10%(无名指)。

5)绝缘,增加爬电距离。所占比重:5%(小指)。

电机浸漆的五大作用,几乎正好可以对应上五个手指在手部运动中的作用。大拇指是在其它手指运动时,经常会参与其中。

浸漆的较重要之"一体化"作用和功能,正好对应着手指中大拇指的作用和功能。

比如,一体化做得好,那么散热效果就不会太差; 水分,污垢就不宜浸入绕组空隙; 绕组的端部形状以及电机运行时,绕组端部受力变形的位移就会在较小范围之内,绕组机械性能就会有保障; 电机运行时,振动,噪声会小; 绕组在电机运动时,受损程度会大幅降低,延长了绕组使用寿命。

对应"食指"的作用,浸漆对散热效果的影响要远大于除"一体化"外的其它作用,特别是封闭式电机。在封闭式电机里,热的传递,只有靠"传导",对流和辐射均被封闭机壳所限制。以固化后的绝缘漆来代替空气,作为热传递的介质,效果当然要好得多。真空压力下的浸漆,比一般的普通浸漆,其电机温升会降低5--15度。但对应开启式电机,效果会有所折扣了,因为空气对流的效果,有时不比固化后的绝缘漆的传导效果差太多。

以上两个作用,占据了所有作用功效的70%,我们把电机浸漆的作用,说成是为了"一体化和散热",比说成"增强绝缘"更靠谱。而其余的作用和功效,属于相对辅助性的功效了。如果对于某些作用,需要特殊要求,那么必须在产品设计输入时,要求使用其它的工艺手法,进行功效的增强。

浸漆对于防潮,防锈,防腐,防霉等的作用,应注重实效,而不是在概念的设计上。对应我们常见的浸漆工艺来讲,属于"聊胜于无"的功效。也就是说,普通浸漆的作用,不会达到一般人所设想的那样好的效果。如果有特殊要求,则"必须" 跟进绝缘处理方式。

比如,经常在水池中使用的水泵电机,绕组会采用"灌注"(英语potting)的绝缘方式取代普通的浸漆工艺,以确保绕组(带电体)与水流的隔离。长期运行在盐碱或酸性场合的电机,则会对绕组在普通浸漆之外,进行一定的喷涂处理,以将对绕组绝缘有腐蚀作用的污染物隔离在外。对于像无铁心电机的转子绕组部分,通常采用绝缘料"模压"工艺,使绕组,绝缘料及其它辅料融为一体,保证绕组的形状和机械"刚度"等。

以上的作用,是因为增加了新的工艺,故较终使得"浸漆"的效果,在该作用的占比增加,不能与普通浸漆作用混为一谈。

至于电机浸漆可以提高绕组"绝缘"性能,其实是个很幼稚而可笑的想法。电机的绝缘效果的好坏,重要的还是取决于绕组本体的绝缘状况。只有在绕组的绝缘破损口,正好处于一个不受其它物体干扰的位置,比如绕组端部某处破损一个小点时,浸漆可以"提高绕组绝缘性能"的说法,才会有所效果。其实,真正碰上这样的情况,破损点糊了一层薄薄的漆膜,与直接暴露在空气中,对电机的使用寿命,影响不会很大。

所以,绕组在不能通过绝缘测试时,希望通过浸漆来"提高绝缘性能"的想法,绝对不切实际,屡试不爽。

以上的解释,在一些方面,会颠覆了许多专业与非专业人士,多年来已经形成的固定思维和看法。欢迎各行家里手,提出你的意见,进行探讨。浸漆工艺,是指电机在完成绕组嵌放,并做好导体连接,固定,绕组端部整形等工序过程之后,进行的一项重要工艺流程。这项工艺流程,对电机的性能影响较大的是电机的使用"寿命"。

关于电机浸漆工艺的作用,在网上有不少解释和说法,但大多是属于"电工" 级的水准。许多电机从业者甚至专业工程师,也是从网上学来的知识,再应用到工作中,造成以讹传讹,错误扩大。现在有必要做个重新定义和说明。绕组浸漆是电动机检修工作中一个十分重要的工序。对电动机绕组进行浸漆处理,是使绝缘漆浸透到绝缘材料与电磁线之间,以及绕组与铁芯之间,在这些部位的表面形成漆膜,以增强绝缘能力,提高电动机的绝缘寿命。具体说,绕组浸漆有以下作用。

1)提高绕组的耐热性和导热性。浸漆前绕组绝缘空隙充满了空气,导热性能差。浸漆后绝缘漆充填了绕组绝缘的所有空隙,导热性能大大增加。浸漆部位形成漆膜后,减少了与空气的接触,延缓了氧化过程,同时也提高了耐热性。

2)改善绕组绝缘的电气性能。浸漆后,绕组匝,相与绝缘层空隙都被绝缘漆填满,基本上消除了气泡,形成耐压性较强的固体绝缘,从而改善了绕组绝缘的电气性能。

3)提高了绕组绝缘的耐潮性和化学稳定性。浸漆前,潮气和水分回使得绝缘材料老化,性能变差。浸漆后,绝缘漆将绝缘材料的毛细管和缝隙填满,并形成一曾光滑的漆膜,使得潮气和水分不宜浸入,尘土和腐蚀性气体也不能与绕组直接接触。并且经过特殊浸漆处理的绕组绝缘,还具有防露,耐电晕,防腐和防油污等能力。

4)提高绕组的机械强度。浸漆后,绕组的各导线粘接在一起结成一个坚固的整体,从而加强了绕组的机械强度,减少了由于电磁力,振动和热膨胀而引起的绝缘松动和磨损。

这些对于电机浸漆作用的描述不太完整,与真实效果存在较大的偏差,也就相当于一个产品在设计时,其设计输入的条件出现了问题,根据这样的条件而设计制造出的产品,必然会"差以毫厘,谬以千里"!

那么,电机浸漆的作用,该如何区分,又有哪些作用呢?各个作用又占有多大比例呢?

电机浸漆的作用,主要分为五大类:

1)一体化。电机浸漆的较主要作用,是绕组,铁心,绝缘料以及附件的"一体化"。也就是说,使用绝缘漆这个特殊材料,通过浸漆,烘干等一系列工艺过程,将这些材料"融为一体",既确保了彼此分工不受干涉,又能较好融为一体,保证彼此的电气性能,机械性能和导热性能。

这个作用,与网上描述的第四条比较接近,但意义相差甚远。因为,这个作用的占比,相当于人的手指中的"大拇指",在手部运动中,所承担的功能。其所占功能比重:40%以上!

2)导热。所占比重: 30%(食指)。

3)防潮,防锈,防腐,防霉。所占比重:15%(中指)。

4)减震降噪。所占比重:10%(无名指)。

5)绝缘,增加爬电距离。所占比重:5%(小指)。

电机浸漆的五大作用,几乎正好可以对应上五个手指在手部运动中的作用。大拇指是在其它手指运动时,经常会参与其中。

浸漆的较重要之"一体化"作用和功能,正好对应着手指中大拇指的作用和功能。

比如,一体化做得好,那么散热效果就不会太差; 水分,污垢就不宜浸入绕组空隙; 绕组的端部形状以及电机运行时,绕组端部受力变形的位移就会在较小范围之内,绕组机械性能就会有保障; 电机运行时,振动,噪声会小; 绕组在电机运动时,受损程度会大幅降低,延长了绕组使用寿命。

对应"食指"的作用,浸漆对散热效果的影响要远大于除"一体化"外的其它作用,特别是封闭式电机。在封闭式电机里,热的传递,只有靠"传导",对流和辐射均被封闭机壳所限制。以固化后的绝缘漆来代替空气,作为热传递的介质,效果当然要好得多。真空压力下的浸漆,比一般的普通浸漆,其电机温升会降低5--15度。但对应开启式电机,效果会有所折扣了,因为空气对流的效果,有时不比固化后的绝缘漆的传导效果差太多。

以上两个作用,占据了所有作用功效的70%,我们把电机浸漆的作用,说成是为了"一体化和散热",比说成"增强绝缘"更靠谱。而其余的作用和功效,属于相对辅助性的功效了。如果对于某些作用,需要特殊要求,那么必须在产品设计输入时,要求使用其它的工艺手法,进行功效的增强。

浸漆对于防潮,防锈,防腐,防霉等的作用,应注重实效,而不是在概念的设计上。对应我们常见的浸漆工艺来讲,属于"聊胜于无"的功效。也就是说,普通浸漆的作用,不会达到一般人所设想的那样好的效果。如果有特殊要求,则"必须" 跟进绝缘处理方式。

比如,经常在水池中使用的水泵电机,绕组会采用"灌注"(英语potting)的绝缘方式取代普通的浸漆工艺,以确保绕组(带电体)与水流的隔离。长期运行在盐碱或酸性场合的电机,则会对绕组在普通浸漆之外,进行一定的喷涂处理,以将对绕组绝缘有腐蚀作用的污染物隔离在外。对于像无铁心电机的转子绕组部分,通常采用绝缘料"模压"工艺,使绕组,绝缘料及其它辅料融为一体,保证绕组的形状和机械"刚度"等。

以上的作用,是因为增加了新的工艺,故较终使得"浸漆"的效果,在该作用的占比增加,不能与普通浸漆作用混为一谈。

至于电机浸漆可以提高绕组"绝缘"性能,其实是个很幼稚而可笑的想法。电机的绝缘效果的好坏,重要的还是取决于绕组本体的绝缘状况。只有在绕组的绝缘破损口,正好处于一个不受其它物体干扰的位置,比如绕组端部某处破损一个小点时,浸漆可以"提高绕组绝缘性能"的说法,才会有所效果。其实,真正碰上这样的情况,破损点糊了一层薄薄的漆膜,与直接暴露在空气中,对电机的使用寿命,影响不会很大。

所以,绕组在不能通过绝缘测试时,希望通过浸漆来"提高绝缘性能"的想法,绝对不切实际,

以上的解释,在一些方面,会颠覆了许多专业与非专业人士,多年来已经形成的固定思维和看法。欢迎各行家里手,提出你的意见,进行探讨。浸漆工艺,是指电机在完成绕组嵌放,并做好导体连接,固定,绕组端部整形等工序过程之后,进行的一项重要工艺流程。这项工艺流程,对电机的性能影响较大的是电机的使用"寿命"。

关于电机浸漆工艺的作用,在网上有不少解释和说法,但大多是属于"电工" 级的水准。许多电机从业者甚至专业工程师,也是从网上学来的知识,再应用到工作中,造成以讹传讹,错误扩大。现在有必要做个重新定义和说明。绕组浸漆是电动机检修工作中一个十分重要的工序。对电动机绕组进行浸漆处理,是使绝缘漆浸透到绝缘材料与电磁线之间,以及绕组与铁芯之间,在这些部位的表面形成漆膜,以增强绝缘能力,提高电动机的绝缘寿命。具体说,绕组浸漆有以下作用。

1)提高绕组的耐热性和导热性。浸漆前绕组绝缘空隙充满了空气,导热性能差。浸漆后绝缘漆充填了绕组绝缘的所有空隙,导热性能大大增加。浸漆部位形成漆膜后,减少了与空气的接触,延缓了氧化过程,同时也提高了耐热性。

2)改善绕组绝缘的电气性能。浸漆后,绕组匝,相与绝缘层空隙都被绝缘漆填满,基本上消除了气泡,形成耐压性较强的固体绝缘,从而改善了绕组绝缘的电气性能。

3)提高了绕组绝缘的耐潮性和化学稳定性。浸漆前,潮气和水分回使得绝缘材料老化,性能变差。浸漆后,绝缘漆将绝缘材料的毛细管和缝隙填满,并形成一曾光滑的漆膜,使得潮气和水分不宜浸入,尘土和腐蚀性气体也不能与绕组直接接触。并且经过特殊浸漆处理的绕组绝缘,还具有防露,耐电晕,防腐和防油污等能力。

4)提高绕组的机械强度。浸漆后,绕组的各导线粘接在一起结成一个坚固的整体,从而加强了绕组的机械强度,减少了由于电磁力,振动和热膨胀而引起的绝缘松动和磨损。

:2242538890 2233515786 280327213 技术:

:2242538890 2233515786 280327213 技术: :497398702

:497398702  MSN:

MSN:

在线客服

在线客服