铜是重要的有色金属之一,在电气、机械、仪表、国防等工业部门有着广泛的应用。我国铜矿资源的特点之一是贫矿多、富矿少,据统计在已探明的铜矿资源中,铜品位高于2.0%的仅占垒国铜储量的6.d%.高于1%的为36.8%,而品位在0.7%左右的占35.8%,与国外产铜大国相比贫矿较多。例如赞比亚的铜矿含铜一般都是3—5%。特点之二是伴生铜占有相当大的比重.据统计约占四分之一。许多铅锌矿都伴生有铜,例如,湖南桃林铅锌矿、江西银山铅锌矿,辽宁桓仁铅锌矿、八家子铅锌矿等都在回收铅、锌的同时回收铜,但由于是作为副产品回收.有时铜的回收率较低。上述各厂的铜回收率分别为67%、72%、89%和4 9.7%。特点之三是部分资源难采、难选.这部分资源约占铜总储量的5%。就世界铜矿资源来看,各铜矿区约有80%的锕来自硫化矿,10—15%来自氧化矿,极少量来自自然铜。我国川滇矿区的铜矿资源中氧化矿比例较大,超过了1 5%,其中的汤丹是一个特大型的氧化矿床,广东的石录铜矿也是一氧化矿,另外像白银、铜绿山等目“都有明显的氧化带形成。辽宁铜矿资源不多,填中遵化铜矿也存有少部分氧化矿。随着国防工业、电子和电气工业以及新技术的发展,铜的需求量日益增加,铜的产量虽在不断的增长.但仍不能满足需要。铜矿资源短缺,硫化矿和古铜富矿日益减少,在国外许多铜矿的开采品位降到了O.4%。因此,贫矿和大量难选氧化铜矿床急待开发利用。尤其是氧化铜矿处于上部氧化带或采后被堆放的矿石,其品位较高.如何有效地开发和利用,已成为选矿工作者的一个重要课题。七十年代以来,国内外学者对氧化铜矿的处理已进行了广泛的理论与工艺研究.有的技术已投入生产实践。一般根据矿石性质的差异.处理的方法大体分为两类,一是浮选方法用来处理易选矿石.二是化学处理方法,一般用来处理难选矿石。

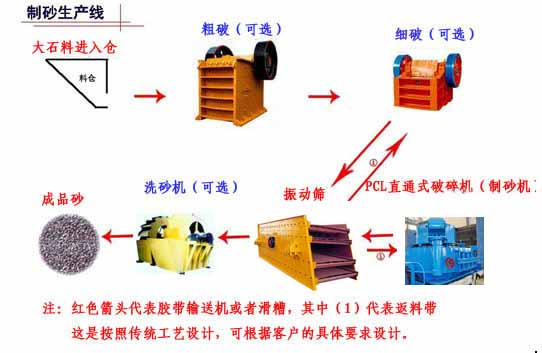

氧化铜选矿生产线生产流程如下:开采的矿石先由鄂颚式破碎机进行初步破碎,在破碎至合选矿生产线由鄂颚式破碎机、球磨机、分级机、磁选机、浮选机、浓缩机和烘干机等主要设备理细度后经由提升机、给矿机均匀送入球磨机,由球磨机对矿石进行粉碎、研磨。经过球磨机研磨的矿石细料进入下一道工序:分级。螺旋分级机借助固体颗粒的比重不同而在液体中沉淀的速度不同的原理,对矿石混合物进行洗净、分级。经过洗净和分级的矿物混合料在经过磁选机时,由于各种矿物的比磁化系数不同,经由磁力和机械力将混合料中的磁性物质分离开来。经过磁选机初步分离后的矿物颗粒在被送入浮选机,根据不同的矿物特性加入不同的药物,使得所要的矿物质与其他物质分离开

:2242538890 2233515786 280327213 技术:

:2242538890 2233515786 280327213 技术: :497398702

:497398702  MSN:

MSN:

在线客服

在线客服