缩减成本2000万元!江西交工遂大高速探索砂石联产一体化新模式

2023-04-10来源:环球破碎机网遂川至大余高速公路沿线地质条件复杂,桥隧比高,全线共设桥梁103座,隧道18座,工程建设砂石用量大。为有效解决砂石料短缺问题,江西交工遂大高速A标充分融合项目沿线矿石资源丰富、品质良好的优势,引进了集破碎、渣土分类、分离整形于一体的新型环保FCP250+LS3砂石联产生产线,实现了隧道洞渣的优化利用,大幅降低了材料成本,有效控制了产品质量,为施工标准化建设提供了材料保障。

设备先进 配设合理

砂石联产生产线主要由给料、破碎、制砂、筛分、除尘、过渡仓等设备组成,可依据项目的砂石用量和混合料的结构类型采用颚破、圆锥破和立轴冲击破进行多级破碎。

![]()

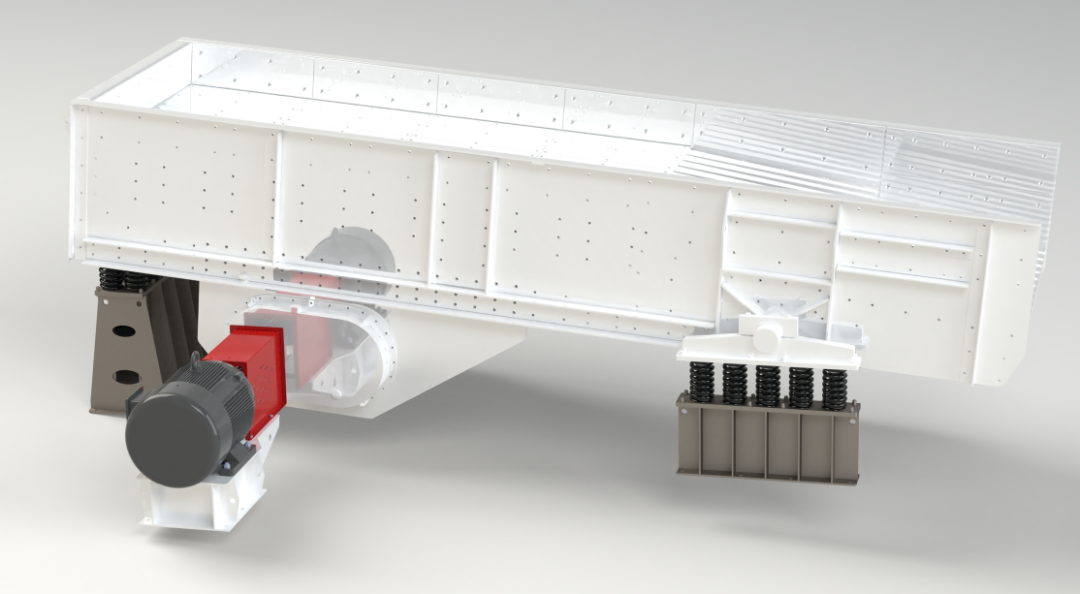

给料设备:给料设备采用1台30KW重型棒条振动给料机,最大处理能力600T/H,通过调整棒条间隙确定物料筛分粒径大小和配置变频电机进行喂料机调速。

破碎设备:包括粗碎和中碎。粗碎设备为110KW颚式破碎机,处理能力135-430T/H,最大进料尺寸650mm。中碎采用1套250KW多缸圆锥破,处理能力140-400T/H,排料口10-50mm。可采用齿轮式减速电机及楔块调整破碎间隙,实现破碎间隙±1mm的微调整。

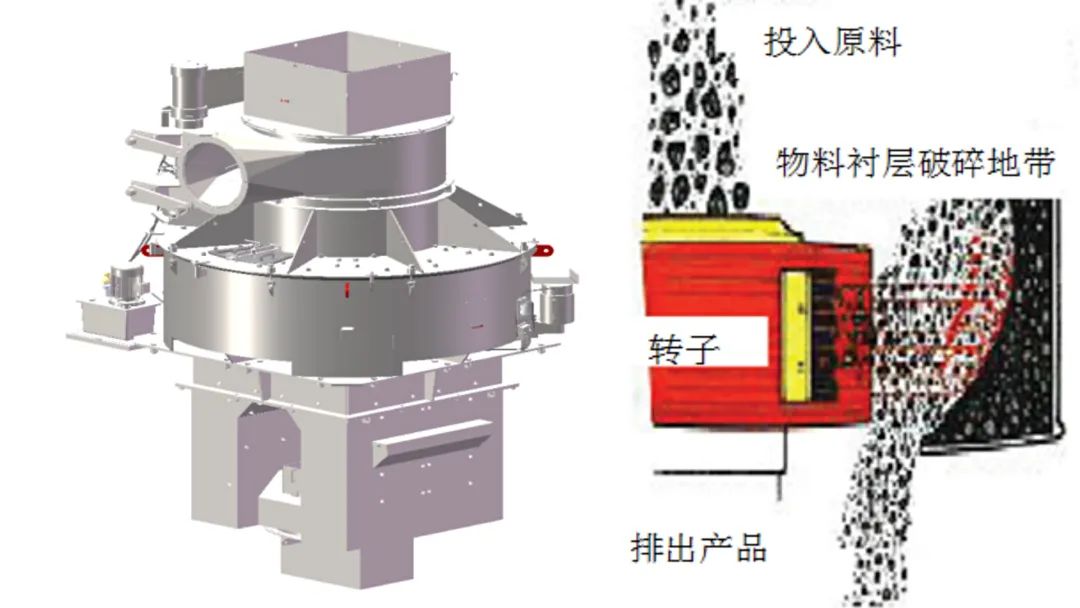

整形制砂设备:采用600KW立轴冲击破,可实现对物料的整形,同时也能对物料实现除粉和精细化分离。

筛分设备:整条生产线设4级筛分,第一级为棒条筛,第二级为渣土筛,第三级为半成品筛,第四级为成品筛。上层筛网采用锰钢耐磨编织网,开孔率高,耐磨性好,下层筛网采用菱形筛孔,筛分效率高,防堵效果好。

环保设备:包括除尘设备和加湿喷淋设备。生产线配置除尘器7套,在破碎线和整形制砂楼分设150吨和300吨粉尘储存罐;生产线颚破口和输送带设有雾化喷淋装置,降低扬尘并防止离析。

制砂精细 严控品质

砂石联产生产线选用环保型干法砂石联产破碎制砂工艺,具有制砂过程无水化、自动化,制砂成品石粉含量和出料比例可调,砂石同出或纯制砂多种生产模式等优点。

制砂流程自动化。原料由振动给料机均匀送至颚式破碎机破碎,并通过振动给料机上的棒条筛将10cm以下颗粒筛除,10cm以上颗粒经颚式破碎后输送至半成品缓存仓。进入缓存仓内的物料经圆锥破碎后进入振动筛进行分筛,粒径≤40mm的物料进入制砂原料仓,>40mm的物料重新送回至圆锥式破碎机进行二次破碎。经圆锥破碎后,满足粒径要求的物料送入立轴冲击破整形。整形完成后,满足设定需求规格的碎石和机制砂经加湿机后送至成品仓,不满足粒径要求的物料重返立轴冲击破,以此形成循环系统。

制砂过程精细化。从母岩选择、含泥含水量控制、粗集料裹粉及细度模数控制、粒型控制等方面规范了砂石料加工流程,确保集料生产的稳定性。一是母岩料源选用纯净、坚硬、吸水率较低且抗压强度大于所配制混凝土设计强度1.5倍的岩石;二是根据需要调整给料机棒条间距,实现原材料细、湿料、泥块的筛分,以控制材料的含泥量;三是布设雾化喷头和除粉装置,实现生产过程的降尘除粉控制;四是在细度模数和粒型控制上,通过调节引风机功率大小及风门开合程度控制机制砂细度模数。

提质创优 降本增效

改变了供应模式。砂石联产生产线的应用助力了遂大项目A标砂石产能升级,有效缓解了砂石供应压力,为加快推进项目建设提供了坚实的材料保障。

降低了制砂成本。一是节省了场地建设成本,遂大高速A标砂石联产生产线依据现场地形地貌,采取台阶型设备布置及一站式成品生产机械组合,搭配下端设置的智能混凝土拌合站,实现砂石破碎、筛分、整形、制砂、搅拌于一体,所需占地面积小且大大降低了土石方开挖工程量。二是控制了设备成本,砂石联产生产线比传统生产线节省整形机一台,且其破碎线生产的混合料经传送带直接进入整形制砂楼,无需额外装载机,节省了机械成本约300万元;三是缩减了材料成本,破碎的砂石混合料经整形制砂出产机制砂和规格碎石,根据当地河砂与石粉差价及该加工点计划生产量计算,可缩减材料成本约2000万元。

提升了制砂质效。砂石联产生产线每台班处理能力达2500吨,单独制砂效率达150吨/时,生产的机制砂较传统河砂,材质统一,矿物和化学成分纯粹,可替代河砂直接用于高标号混凝土。掺加适当石粉含量后,比河砂混凝土强度更高、抗渗及耐久性更好。

遂大高速锚定项目建设需求,积极采用“四新技术”,努力探索安全高效、节约集约、绿色可持续的发展新模式,深入推动产业转型升级,全力加速苏区乡村振兴发展和公路建设绿色低碳高质量发展。

责任编辑:王子祺

环球破碎机网版权与免责声明:(点击查看)

向本网编辑提供资讯线索 热线:0371-56079958 E-mail:ycrusher@126.com

- · 总投资约20.48亿,广东阳江时产2000吨砂石骨料生产线预计年底开始投产!... (2025-04-15)

- · 9900万元+6034万元!浙江年产550万吨砂石矿成功出让 (2025-04-07)

- · 衢宁铁路205万吨 年砂石料运输项目实施 同比增长将超170%... (2025-03-26)

- · 衢宁铁路205万吨 年砂石料运输项目实施 (2025-03-25)

- · 9400万起拍!湖北黄石二次挂牌出让750万吨土地平整工程砂石料... (2025-03-19)

- · 八局砂石的匠心与追求 (2025-03-14)

- · 总投资2400万元,四川省年产3万吨砂石生产项目环评拟批复... (2025-03-06)

热度排行

Ycrusher.com

环球破碎机网

Copyright © 2007-

设为首页 | 加入收藏 | 广告合作 | 联系方式 | 关于我们 | 服务项目 | 网站导航 | 网站建设 | 加盟会员 | 友情链接 | 申请链接

业务联系:(总机)0371-56079958 邮箱: 本站法律顾问:河南光法律师事务所

客服QQ: :2242538890 2233515786 280327213 技术:

:2242538890 2233515786 280327213 技术: :497398702

:497398702  MSN:

MSN:

软件著作权:2016SR275876 豫ICP备11007950号 增值电信业务经营许可证:豫B2-20190850

设为首页 | 加入收藏 | 广告合作 | 联系方式 | 关于我们 | 服务项目 | 网站导航 | 网站建设 | 加盟会员 | 友情链接 | 申请链接

业务联系:(总机)0371-56079958 邮箱: 本站法律顾问:河南光法律师事务所

客服QQ:

:2242538890 2233515786 280327213 技术:

:2242538890 2233515786 280327213 技术: :497398702

:497398702  MSN:

MSN:软件著作权:2016SR275876 豫ICP备11007950号 增值电信业务经营许可证:豫B2-20190850

豫公网安备 41010502002251号

在线客服

在线客服