提产增效!鑫金山技改系统在水泥行业的成熟应用!

2022-04-24来源:环球破碎机网近年来,随着我国水泥行业技术工艺的不断发展,对其石灰石的产量与粒径提出了更高的要求,石灰石产量需求普遍提高了40%以上,且粒径普遍要求控制在50mm以内,原水泥厂破碎机无论是产量还是粒径均面临着瓶颈。

另外,水泥企业原破碎机使用年限已达十余年之久,已到设备更新换代的周期。因此,水泥企业对石灰石破碎机的技改需求或更替升级也日益增加成为了趋势。

枣庄鑫金山智能装备有限公司作为一家专业制造破碎、筛分、洗选/输送、成套砂石设备和矿山设备的制造厂家以及EPCO矿业综合服务商,一直致力于高效、节能、环保型破碎设备的研发与生产。凭借多年丰富的设备使用经验,研发出了针对水泥企业专用技改系统,该系统自推向市场以来,便快速在水泥企业中得到推广应用,目前,已有上100个客户使用案例。

技改系统介绍

鑫金山技改系统通过在水泥厂原料破碎环节上,对现有传统单段锤式破碎机进行技术革新,替换成“低能耗、高产能、高成品率”的鑫金山专利产品——新型单段锤式破碎机,将原主机产能加大2-3倍,大幅改进主机内部筛板结构,改造后生产线所生产的混料“质量”大幅提升,生产能耗降低了50%,为用户每年节约巨额电费。

基于新型单段锤式破碎机的特性,鑫金山独创水泥企业“一机两用、两线并用”工艺,将砂石骨料线嵌入了水泥厂水泥生产线中。可同时生产待磨粉原料及骨料,1-2骨料直接销售,其他粒径均进入均化库;也可分时段生产,优质石灰石用来生产生料(仅用原来一半的时间即可把均化库打满),高镁废料用来生产骨料对外销售,成功助力水泥企业产业延伸。

新型单段锤破破碎成品——均化库

1、通过原破碎机改造,实现了提产、降耗,同时破碎后石料粒型实现了可控可调,既能满足水泥厂生料的需要,同时也可以满足混凝土对骨料性能的需求。

2、水泥滞销或者错峰生产的时候,可以转换为砂石骨料生产线;当原料化学成分有较大波动时,可以将硅镁超标的原料切换到骨料生产模式,灵活地切换水泥和砂石骨料生产线。

3、“一机两用”理念的成功应用,不仅给水泥企业节约了投资成本与运营费用,还创造了巨大的经济收益,得到了市场的认可。

技改系统优势

产量提高:通过技改后,可实现提产50%,彻底满足水泥厂技改工艺所带来的石灰石需求提升。

破碎单位能耗降低:破碎设备调整后能耗将更低,节能省电,比同产品节能省电50%以上。

粒径大幅降低:技改后粒径从70mm大幅降至45mm以下,有利于充分发挥生料磨的工作性能。

水泥系统能耗大幅降低:磨机生产效率大幅提高、可缩短开机运行时间,同时可将开机时间调整至谷电期。

技改项目案例

案例一

南方水泥浙江某水泥厂破碎机技改

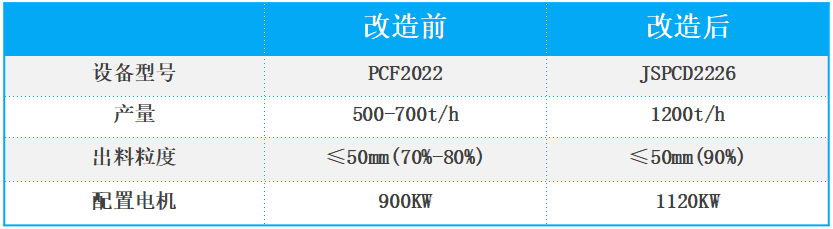

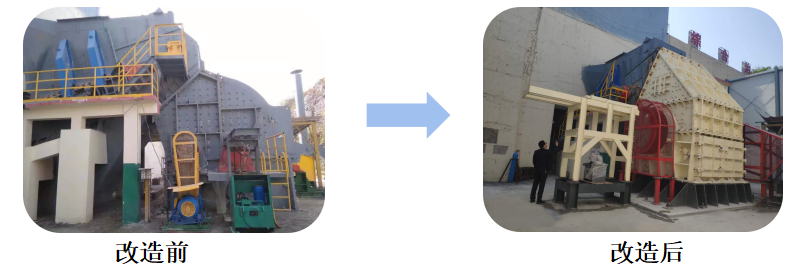

改造对比

案例二

南方水泥某水泥厂破碎机技改

改造对比

案例三

南方水泥某水泥厂破碎机技改

改造对比

案例四

宁夏某大型水泥集团破碎机技改

改造对比

鑫金山水泥项目技改时间从拆装到调试只需不到10天的时间,若在检修时间不允许情况下,可24小时昼夜施工,4天内拆装完毕。在设备运转良好的情况下,提产效果显著,且有较大富余,设备更换方便,对原破碎机基础改动极小,安装维护方便,能耗低,充分证明了鑫金山技改系统的优越性。

责任编辑:王子祺

环球破碎机网版权与免责声明:(点击查看)

向本网编辑提供资讯线索 热线:0371-56079958 E-mail:ycrusher@126.com

- · 衢宁铁路205万吨 年砂石料运输项目实施 同比增长将超170%... (2025-03-26)

- · 160万起拍!湘阴46297吨砂砾石挂牌出让 (2025-03-26)

- · “企业买报告—机构卖合规” 现象频发!监管总局修订《办法》,砂石行业... (2025-03-25)

- · 大量采用了机制砂等可再生资源,宁波首个绿色建材农房试点项目计划年中... (2025-03-21)

- · 华新收购巴西恩布骨料公司 海外多业务发展迈出关键一步... (2025-03-21)

- · 枣庄去年新建成省级绿色矿山7家 今年建成率将达到90%以上... (2025-03-20)

- · 广东阳江20万吨高质量马来西亚天然河砂现货出售 (2025-03-20)

热度排行

Ycrusher.com

环球破碎机网

Copyright © 2007-

设为首页 | 加入收藏 | 广告合作 | 联系方式 | 关于我们 | 服务项目 | 网站导航 | 网站建设 | 加盟会员 | 友情链接 | 申请链接

业务联系:(总机)0371-56079958 邮箱: 本站法律顾问:河南光法律师事务所

客服QQ: :2242538890 2233515786 280327213 技术:

:2242538890 2233515786 280327213 技术: :497398702

:497398702  MSN:

MSN:

软件著作权:2016SR275876 豫ICP备11007950号 增值电信业务经营许可证:豫B2-20190850

设为首页 | 加入收藏 | 广告合作 | 联系方式 | 关于我们 | 服务项目 | 网站导航 | 网站建设 | 加盟会员 | 友情链接 | 申请链接

业务联系:(总机)0371-56079958 邮箱: 本站法律顾问:河南光法律师事务所

客服QQ:

:2242538890 2233515786 280327213 技术:

:2242538890 2233515786 280327213 技术: :497398702

:497398702  MSN:

MSN:软件著作权:2016SR275876 豫ICP备11007950号 增值电信业务经营许可证:豫B2-20190850

豫公网安备 41010502002251号

在线客服

在线客服